Produkcja przyrostowa, powszechnie znana jako druk 3D, stała się kluczową koncepcją w branży pojazdów terenowych. Wszyscy główni producenci maszyn budowlanych, leśnych i rolniczych, a także ich partnerzy OEM stosują AM w produkcji prototypów i małych serii, a niektórzy już w pełni zintegrowali druk 3D z masowym wytwarzaniem.

W dniach 12-18 listopada podczas wiodących na świecie targów Agritechnica Hanower w Niemczech odbędzie się również, jako idealne uzupełnienie targów, wystawa SYSTEMS&COMPONENTS, przodujące miejsce spotkań wszystkich dostawców i użytkowników maszyn rolniczych zainteresowanych przemysłowym drukiem 3D.

Niestandardowa dostępność, możliwość adaptacji, małe ilości produkcyjne oraz wysoki stopień swobody kształtu i formy – produkcja przyrostowa może zarówno skrócić czas opracowywania, jak i obniżyć koszty wytwarzania bardzo skomplikowanych geometrycznie komponentów.

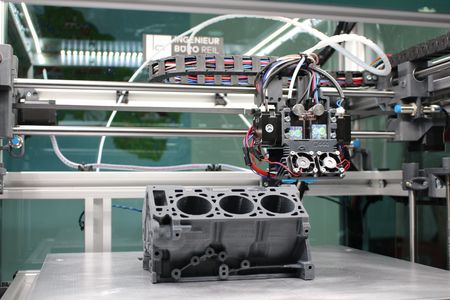

Najnowsze osiągnięcia cieszą się coraz większym zainteresowaniem ze strony przemysłu rolniczego, a podczas targów Agritechnica druk 3D opuści niszę szybkiego prototypowania i przygotuje się do znaczących zmian w całym przemysłowym łańcuchu wartości. W przeciwieństwie do konwencjonalnej produkcji subtraktywnej, w której materiał jest usuwany poprzez frezowanie, toczenie lub szlifowanie, produkcja przyrostowa nakłada materiał warstwa po warstwie, tworząc komponent. Stosowane są różne procesy, a spektrum materiałów sięga od tworzyw sztucznych i metali po ceramikę

Nowe możliwości projektowania w fazie rozwoju

Oprócz znanych technologii opartych na proszkach i filamentach wystawcy w centrum wystawowym w Hanowerze pracują również nad innowacyjnymi kombinacjami materiałów, aby przesuwać granice druku 3D. Po pierwsze, wykorzystują technologię „natryskiwania spoiwa” – proces addytywny służący do szybkiej produkcji form do odlewania np. z piasku, które mają być wykorzystywane w tworzeniu wysokiej jakości elementów, takich jak obudowy osi czy piasty kół. Wykonywanie form 3D z piasku ma zdecydowane zalety w lekkich konstrukcjach. Ponadto projekt odlewu może być bardziej złożony niż zwykle, ponieważ zapotrzebowanie na linie montażowe jest znacznie zmniejszone.

Urządzenia drukujące zdolne do ciągłej produkcji odlewów piaskowych zostały już zintegrowane z liniami produkcyjnymi odlewni i warsztatów prototypowych działających w obszarze w pojazdów specjalistycznych, a także producentów OEM.

Podczas SYSTEMS & COMPONENTS i równoległych targach Agritechnica producenci maszyn rolniczych i ich partnerzy OEM, którzy już bezpośrednio drukują komponenty, będą mogli w pełni wykorzystać potencjał wytwarzania przyrostowego. Technologie FDM lub SLS czy MJF umożliwiają wykorzystanie materiałów o jakości inżynieryjnej przy budowie prototypów i komponentów przedprodukcyjnych, które są następnie reprezentatywne dla przemysłowej produkcji na dużą skalę.

Produkcja przyrostowa może oferować to, czego nie zapewni tradycyjne wytwarzanie, między innymi elastyczne elementy tłumiące wykonane z termoplastycznego poliuretanu (TPU), pokrowce na motocykle wykonane z tworzywa sztucznego wzmocnionego włóknem o wysokiej wytrzymałości lub zespoły zapewniające większą swobodę w wyposażeniu kabiny kierowcy. Druk 3D można również wykorzystać do tworzenia komponentów, których nie da się wyprodukować w jednej części przy użyciu standardowego formowania wtryskowego.

Produkcja przyrostowa w zastosowaniach przemysłowych

Przykładem przemysłowej produkcji addytywnej są konsole sterujące specyficzne dla pojazdów, takich, jak te produkowane przez firmę IBL Hydronic, która w ciągu zaledwie miesiąca zakończyła prace nad modułem sterującym i zaprezentowała go klientowi z sektora inżynierii rolniczej. Części obudowy zostały wydrukowane w technologii SLS, zmontowane i wyposażone w skórzany podłokietnik. Aby był nie tylko funkcjonalny, ale także atrakcyjny wizualnie, powierzchnia jest teksturowana, a elementy pomalowane i wypolerowane. Rezultat: tekstura przypominająca skórę, która wizualnie poprawia powierzchnię i dopełnia projekt. W przypadku mniejszych pojedynczych części, takich jak białe i pomarańczowe klawisze, zastosowano stereolitografię (SLA), technologię addytywną, która umożliwia drukowanie przezroczystych elementów. W ten sposób można zintegrować podświetlane lampki ostrzegawcze bezpośrednio z klawiaturą.

Komponenty przemysłowe zoptymalizowane i wytworzone addytywnie w technologii HP MJF 3D i HP MJ

Przykład pokazuje również zapotrzebowanie na szeroką gamę materiałów do druku 3D w procesie wytwarzania przyrostowego. Choć wiele rodzajów komponentów można wytwarzać wyłącznie z tworzyw sztucznych, metale są jednymi z najbardziej poszukiwanych materiałów w procesach wytwarzania przyrostowego. Nic dziwnego, że ich właściwości sprawiają, że są idealnym wyborem do wymagających zastosowań, oferując wydajność i wytrzymałość. Metale z natury lepiej wytrzymują naprężenia, temperatury i ciśnienia występujące w zastosowaniach przemysłowych, umożliwiając produkcję części o wytrzymałości wymaganej dla elementów napędowych w maszynach rolniczych. Aluminium ma szczególny potencjał w zakresie wydajnych, lekkich konstrukcji.

Maszyny w nowej klasie wagowej

Od wymienników ciepła po radiatory, dla w pełni funkcjonalnych prototypów lub konstrukcji narzędzi i osprzętu, druk 3D na bazie metali umożliwia tworzenie komponentów o złożonej geometrii, wgłębieniach, podcięciach i szczegółowych strukturach wewnętrznych, bez użycia dodatkowych narzędzi, innych materiałów wejściowych lub dodatkowego montażu. Wszystko powstaje bezpośrednio z cyfrowego pliku projektowego — modelu CAD, przy minimalnej wadze i maksymalnej sztywności. W procesie tym wykorzystuje się skupioną wiązkę lasera do topienia proszku metali, a gdy metal twardnieje, nakładana jest nowa warstwa proszku, w wyniku czego powstaje jednorodny komponent 3D.

Wśród pojawiających się procesów wytwarzania przyrostowego z metali znajduje się technologia natryskiwania spoiwa metalicznego — Metal Jet, oferowana przez HP. Firma John Deere wykorzystuje tę technologię w produkcji zaworów układu paliwowego ciągników, które działają w ekstremalnych warunkach pogodowych. Podobnie, jak w przypadku „selektywnego topienia laserowego” (SLM), w procesie tym wykorzystuje się złoże proszku, które jest tworzone warstwa po warstwie, ale zamiast topić proszek za pomocą lasera, głowica drukująca osadza kropelki materiału wiążącego w określonych miejscach, wiążąc proszek, aby uformować składnik, warstwa po warstwie. Powstałą „zieloną część” utwardza się, a następnie spieka, usuwając spoiwo i uzyskując gotowy komponent. Drukarki 3D HP mogą precyzyjnie nałożyć do 630 milionów nanokropelek spoiwa na złoże proszku w 1 sekundę. John Deere wykorzystuje tę technologię również do tworzenia prototypów, aby testować i dostrajać komponenty, takie jak wsporniki przedniej szyby. „Jesteśmy jednymi z pierwszych w branży rolniczej, którzy wykorzystują druk 3D zarówno do prototypowania, jak i produkcji gotowych komponentów” – podkreśla dr Jochen Müller, menedżer ds. globalnej inżynierii cyfrowej w firmie John Deere.

Klucz do skutecznej konserwacji

Kolejnym kluczowym tematem podczas targów SYSTEMS & COMPONENTS są części zamienne na zamówienie i ich produkcja na potrzeby obsługi posprzedażowej. Za pomocą drukarki 3D można wyprodukować coraz większą liczbę części zamiennych, dokładnie spełniając wymagania klienta i dorównując jakością oryginałowi. Zaletą jest to, że części zamienne muszą być tworzone i przechowywane jedynie jako modele danych, a produkcja może odbywać się w razie potrzeby. Szczególnie w przypadku starszych maszyn rolniczych, gdzie zużytych części nie da się już wydajnie wytwarzać tradycyjnymi metodami produkcji, korzystny jest druk 3D.

Pełny potencjał wytwarzania przyrostowego można wykorzystać jedynie dzięki skoordynowanym ulepszeniom sprzętu, materiałów i procesów. Obecnie stosowane materiały często nie spełniają różnorodnych wymagań maszyn mobilnych, gdzie w jednym elemencie trzeba połączyć np. elastyczność, stabilność temperaturową i właściwości magnetyczne. Ponadto z większości stali i stopów nie można jeszcze pomyślnie drukować ze względu na potencjalne powstawanie pęknięć, co staje się bardziej widoczne w przypadku addytywnego łączenia co najmniej dwóch materiałów.

„Wytwarzanie z wielu materiałów przy użyciu druku 3D jest w powijakach. Brak możliwości łączenia materiałów zgodnie z wymaganiami jest największą przeszkodą na drodze do przełomu w tej technologii” – podkreśla prof. dr Thomas Tröster, prezes Instytutu Lekkich Konstrukcji z Systemami Hybrydowymi (ILH, Institut für Leichtbau mit Hybridsystemen) i Instytutu Wytwarzania Przyrostowego (PIAF, Paderborner Institut für Additive Fertigung) na Uniwersytecie w Paderborn. Zespół badawczy kierowany przez uczelnię opracowuje zastosowania przemysłowe tej rewolucyjnej technologii. Projekt MADE-3D (Multi-Material Design using 3D Printing), koordynowany przez prof. Tröstera, ma na celu przeniesienie produkcji przyrostowej na wyższy poziom przy użyciu wielu materiałów o różnych właściwościach fizycznych. Celem jest zapewnienie bezprecedensowej swobody projektowania bardzo złożonych, lekkich komponentów, co w przyszłości mogłoby z pewnością przynieść korzyści również sektorowi pojazdów terenowych oraz całej branży motoryzacyjnej.