W sektorze przemysłowym druk 3D należy do najważniejszych zagadnień przyszłości, obok robotyki, cyfryzacji i uczenia maszynowego. W procesie tym, zwanym także wytwarzaniem przyrostowym lub generatywnym, model 3D stworzony w programie CAD, jest przekształcany w dwuwymiarowe warstwy, które następnie są sukcesywnie nakładane podczas drukowania.

Komponenty z drukarki 3D można już dziś znaleźć w produktach przemysłu motoryzacyjnego i lotniczego, a także aparatury medycznej. Ale czy proces ten nadaje się również do produkcji maszyn i linii, zwłaszcza maszyn dostosowanych do indywidualnych potrzeb w przemyśle napojów i płynnej żywności? A może małe partie i indywidualizacja produktów na dużą skalę okazują się czynnikami ograniczającymi?

Druk 3D w produkcji obracarki do butelek i puszek

Niemiecki producent maszyn do pakowania i butelkowania Krones zajmuje się tymi kwestiami już od kilku lat i jest przekonany, że generatywna produkcja części i komponentów oferuje różnorodne szanse i możliwości dla sektora inżynierii mechanicznej. Dzieje się tak dlatego, że dzięki drukowi 3D nawet najmniejsze partie, np. podczas produkcji prototypów, mogą być produkowane w sposób opłacalny. W przypadku dostaw części zamiennych do maszyn starszych generacji ten aspekt jest również interesujący. W końcu części nie trzeba już przechowywać w magazynie; zamiast tego, po modyfikacjach konstrukcyjnych, można je odtworzyć w krótkim czasie, bez konieczności stosowania specjalnie wyprodukowanych narzędzi, a najlepiej nawet w zdecentralizowanych lokalizacjach. Klient zyskuje nie tylko na szybkiej dostępności, ale także na komponentach dostosowanych do jego własnej maszyny.

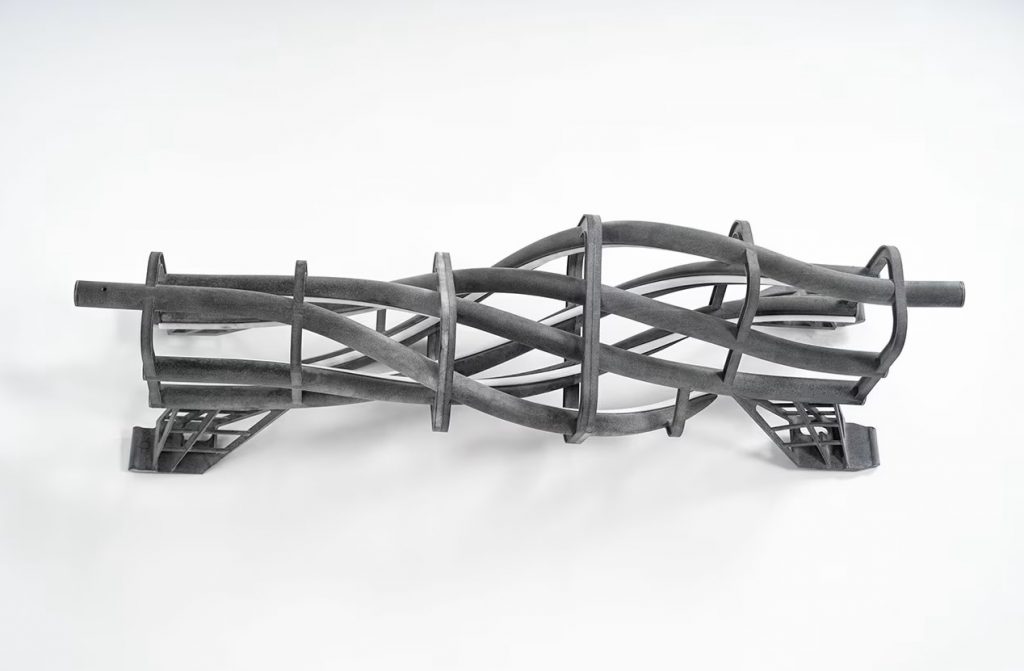

Jeden z projektów firmy obejmował obracarkę do puszek wydrukowaną w 3D przy użyciu materiału termoplastycznego. Na przykład w browarze obracarka do puszek obraca puszki po piwie o 180 stopni w pionie po ich napełnieniu i połączeniu, dzięki czemu można je następnie pasteryzować w pozycji „do góry nogami”.

Projektowanie do druku 3D

Podczas opracowywania komponentu drukowanego w 3D należy przeanalizować wiele różnych czynników, w tym optymalną sekwencję ruchu puszek podczas ich odwracania.

Zespół projektowy potrzebował kilku prób, aby stworzyć projekt spełniający wszystkie wymagania. Komponenty muszą wytrzymywać naprężenia występujące podczas operacji produkcyjnej, a w zależności od zastosowania materiał musi mieć wysoką wytrzymałość na obciążenia mechaniczne i odporność chemiczną. „Każda montowana część musi po prostu spełniać rygorystyczne wymagania firmy Krones dotyczące wydajności sprzętu. Należą do nich nie tylko stabilność, ale także elastyczność materiału i odporność na środki czyszczące” – wyjaśnia Reinhard Ortner – technolog produkcji w firmie Krones. „Z tego powodu skupiliśmy się na integracji zastosowań, materiałów i procesów drukowania. Następnie w ramach projektów rozwojowych wyprodukowaliśmy różne części i komponenty w proszkowej technologii druku 3D HP Multi Jet Fusion, aby przetestować je pod kątem zastosowań przemysłowych”.

Oprócz szybszego rozwoju druk 3D pozwala na tworzenie obracarek do puszek o wysokim poziomie powtarzalności – co było wyzwaniem w przypadku ręcznego procesu obróbki, który skutkował odchyleniami w geometrii części.

Firma Krones pomyślnie przetestowała już obracarkę do puszek we własnym zakresie, osiągając wydajność do 150 000 puszek na godzinę, a teraz spodziewa się zintegrować ten komponent z każdą ze swoich nowych linii do puszkowania.

Branża spożywcza i napojów boryka się z wieloma wyzwaniami, a druk 3D stanowi skuteczne rozwiązanie niektórych z nich. Pomaga opracowywać lepsze opakowania, zachować elastyczność dzięki addytywnemu wytwarzaniu części zamiennych i narzędzi na żądanie oraz usprawnić operacje dzięki tworzeniu zaawansowanych komponentów i zespołów części, których nie dałoby się wyprodukować konwencjonalnie.