Wraz z pojawieniem się nowych technologii, takich jak druk 3D, proces prototypowania i rozwoju został zrewolucjonizowany — tak narodziło się szybkie prototypowanie.

Konieczność skrócenia fazy rozwoju produktu, aby uprzedzić wprowadzenie produkcji na rynek, popchnęła firmy w kierunku wytwarzania przyrostowego, które pozwoliło im na posiadanie funkcjonalnych prototypów w bardzo krótkim czasie — dziś, przy obecnych technologiach, jest to średnio 3 – 7 dni.

Co to jest prototypowanie?

Prototypowanie to faza projektowania, w której tworzony jest model, aby umożliwić projektantowi ocenę jego pomysłu z koncepcyjnego, ale także funkcjonalnego i technicznego punktu widzenia.

Prototyp jest pierwszym egzemplarzem obiektu, na którym przeprowadza się testy i modyfikacje przed przystąpieniem do masowej produkcji.

Doświadczeni inżynierowie projektanci mogą niezbyt miło wspominać „dawne czasy” kiedy rysowali pomysły na produkty w 2D, wybierali iterację projektu, która wydawała się najbardziej opłacalna i współpracowali z fabryką w celu stworzenia form i zestawów narzędzi potrzebnych do produkcji fizycznego prototypu. Potem przychodziły tygodnie lub miesiące oczekiwania na rozpoczęcie produkcji. W międzyczasie firma miała nadzieję, że żaden konkurent nie pokona jej na rynku, albo, że nie wyprodukuje milionów jednostek z nieprzewidzianymi wadami konstrukcyjnymi.

Czym jest szybkie prototypowanie?

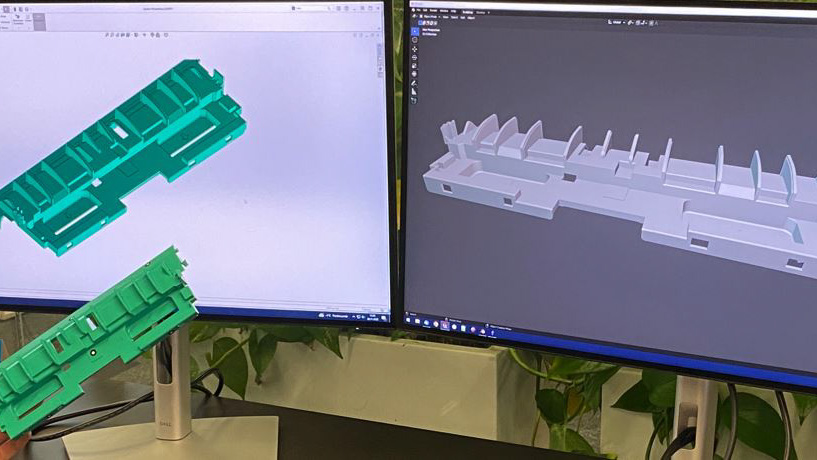

Szybkie prototypowanie (Rapid Prototyping) odnosi się do szeregu technologii przemysłowych, które mają na celu stworzenie prototypu, począwszy od cyfrowego modelu 3D (pliku CAD). Zastępuje ręczną produkcję, powierzoną niegdyś modelowaniu tradycyjnymi technikami.

Zwykle Rapid Prototyping wykonuje się za pomocą technologii addytywnych: rozpoczyna się od materiału w postaci podstawowej (proszek, filament lub żywica), z którego poprzez druk przestrzenny powstają skomplikowane części, których nie można uzyskać tradycyjnymi technikami subtraktywnymi.

Kluczową zaletą szybkiego prototypowania, dzięki której stało się rynkowym standardem, jest skrócenie czasu potrzebnego na wykonanie prototypu — średnio trwał on od 60-75 dni, obecnie jest to 3-7 dni na realizację i dostawę. To skrócenie czasu prowadzi do szybszego wejścia na rynek, tym samym wzrostu konkurencyjności i ograniczenia utraty potencjalnych zysków.

Do czego służy szybkie prototypowanie?

Szybkie prototypowanie służy obniżeniu kosztów i skróceniu czasu opracowywania nowego produktu oraz przetestowaniu efektu końcowego. Umożliwia projektantowi wprowadzenie szybkich poprawek lub modyfikacji, które wpłyną na produkt końcowy i znacznie przyspieszą wejście na rynek.

Jak stosować szybkie prototypowanie?

Szybkie prototypowanie jest stosowane we wszystkich głównych sektorach przemysłu — od mechanicznego po motoryzacyjny. Sprawdza się zarówno w rozwoju okularów, jak i wyrobów medycznych.

Proces ten można zastosować w różnych fazach cyklu produkcyjnego: w pierwszym etapie projektowania, podczas testów z użytkownikami, na prezentacjach i targach oraz podczas testów produkcyjnych.

Jakie są etapy szybkiego prototypowania?

- Przygotowanie pliku 3D, najczęściej w formacie STL — począwszy od modelu CAD wymyślonego przez projektanta lub powstałego w procesie inżynierii odwrotnej, czyli na podstawie już istniejącego elementu, który np. został zeskanowany w 3D;

- Zarządzanie modelem 3D, z naprawą siatki, orientacją detalu, przygotowaniem pola roboczego (wirtualnym, prewencyjnym pozycjonowaniem elementów — tzw. nestingiem) i warstw druku (slicingiem);

- Wydruk prototypu warstwa po warstwie, zgodnie z zastosowanymi technologiami;

- Postprocessing, czyli wykończenie detalu poprzez usunięcie podpór lub nadmiaru materiału (niespieczonego proszku) i ulepszenie powierzchni zewnętrznych poprzez piaskowanie, wygładzanie lub barwienie, zgodnie z wymaganiami projektu

Jakie są zalety druku 3D w szybkim prototypowaniu?

- Skrócenie czasu wprowadzenia na rynek nowego produktu

Czas potrzebny na przejście od koncepcji do produktu końcowego powinien być jak najkrótszy. Zastąpienie miesięcy lub lat dniami czy tygodniami, to łatwo dostrzegalna korzyść z szybkiego prototypowania. Druk 3D może precyzyjnie „stworzyć” kolejną iterację z nieco zmodyfikowanego pliku projektowego znacznie szybciej niż jakikolwiek tradycyjny proces prototypowania, oparty na narzędziach. Przyspieszenie cyklu projektowania z natury skraca czas wprowadzenia nowego produktu na rynek.

- Testowanie i ulepszanie

Każdy wydrukowany w 3D prototyp będzie lepszy od poprzedniej wersji. Praktyczne zapoznanie się z funkcjonalnym prototypem naturalnej wielkości może pozwolić na pełniejsze zrozumienie zalet i wad danego projektu, umożliwiając jego szybkie zatwierdzenie lub odrzucenie. Zespół inżynierów może przetestować wydajność i ocenić wygląd każdego prototypu, rozwiązać problemy z produkcją lub zagrożenia w obszarze użyteczności jeszcze na etapie przedprodukcyjnym.

- Tworzenie konkurencyjnych i ekonomicznych modeli

Skrócenie czasu wprowadzenia produktów na rynek idzie w parze z redukcją kosztów związanych z długimi cyklami projektowania. Szybsze wprowadzenie produktu na rynek bez konieczności stosowania kosztownych form i dedykowanych, niestandardowych narzędzi (np. montażowych) wpływa na obniżenie kosztów wytworzenia prototypu. Konkurencyjne pozycjonowanie wymaga szybkiego rozwoju i wprowadzenia, zwłaszcza produktów na rynku konsumenckim. Wielkoformatowy druk 3D pozwala również na wykonanie kilku różnych prototypów w tym samym czasie, co pozwala na szybsze podejmowanie decyzji, gdy wybór jest między kilkoma wariantami wyglądu lub UX.

- Poprawa efektywności komunikacyjnej

Szybkie prototypowanie zmniejsza luki w komunikacji. Jest o wiele łatwiej, jeśli każdy inżynier w swoim zespole ma takie samo zrozumienie procesu, a szybkie otrzymanie kolejnego fizycznego prototypu zapewnia wyraźny punkt odniesienia. W miarę, jak każdy prototyp zbliża się do wyglądu i wydajności ostatecznego projektu, ewentualne poprawki stają się łatwiejsze do zrozumienia dla całego zespołu.

Prototypy powstałe w technologii FDM i SLA oraz MJF

Główną zaletą technologii FDM w szybkim prototypowaniu jest szeroka gama dostępnych materiałów o doskonałych właściwościach mechanicznych, takich jak PEEK czy materiały wzmocnione węglem, które mogą replikować materiały produkcyjne. Główne ograniczenia wynikają z bardzo widocznych warstw tworzących się podczas druku i braku wodoodporności części.

Druk SLA oferuje z kolei bardzo szczegółowe części z wysoką wydajnością, estetyczne oraz gładkie i wodoodporne. Żywice nie są jednak odporne na obciążenia mechaniczne. Elementy wykonane w technologii SLA również wymagają usunięcia podpór (tzw. supportu).

Części wykonane w technologii Multi Jet Fusion (MJF) posiadają doskonałe właściwości estetyczne i użytkowe, gwarantują właściwości mechaniczne bardzo zbliżone do części wykonanych metodą formowania wtryskowego, o jednorodnym i przyjemnym w dotyku wykończeniu powierzchni. Ponadto nie wymagają podpór i są izotropowe.

Szybkie prototypowanie stanowi największą innowację ostatnich lat w działach badań i rozwoju oferując projektowanie, testowanie, analizę i optymalizację w szybkim, ciągłym cyklu. Dzięki czemu skraca się czas wejścia na rynek oraz zwiększa liczbę testów i optymalizacji.

Technologie, które umożliwiły narodziny koncepcji Rapid Prototyping, są wciąż w fazie rozwoju, ulepszane z roku na rok. Wystarczy pomyśleć, że do 2015 roku rewolucyjna technologia HP MJF jeszcze nie istniała. Z tego powodu nawet duże firmy wolą korzystać z usług zewnętrznych — w ten sposób zawsze udaje im się dysponować najnowszymi technologiami lub materiałami, które rynek ma do zaoferowania.