6 marca 2024 r. w komunikacie prasowym HP ogłosiło, że wprowadza nowy materiał do druku 3D w swojej autorskiej technologii Multi Jet Fusion — HP 3D HR PA 12 S, opracowany wraz z firmą Arkema, aby ustanowić nowy standard w zakresie wykańczania powierzchni wydruków 3D przy niższym koszcie jednostkowym.

Na konferencji AMUG (Additive Manufacturing User Group) odbywającej się w Chicago od 10 do 14 marca bieżącego roku, HP zaprezentowało części 3D wydrukowane z nowego materiału zakwalifikowanego do przemysłowych rozwiązań addytywnych koncernu. Opracowany we współpracy z firmą Arkema materiał PA 12 S wyznacza nowe standardy w zakresie estetyki powierzchni, jednocześnie obniżając koszty jednostkowe dla użytkowników rozwiązań do druku 3D z serii HP Jet Fusion 5200.

Zasięg tego materiału wkrótce się powiększy, ponieważ nadaje się również do druku 3D na drukarkach z nowszej serii — HP Jet Fusion 5600, opracowanych przez HP w 2023 r. i zaprezentowanych podczas targów Formnext, czyli największego wydarzenia w branży AM na świecie, które od 2014 r. odbywa się co roku w listopadzie we Frankfurcie nad Menem.

Francois Minec, globalny szef działu polimerów 3D w HP Inc., stwierdził podczas AMUG, że — „Od projektu po produkcję części i obróbkę końcową, HP angażuje się w dostarczanie szerokiej gamy innowacyjnych materiałów i programów na rzecz bardziej zrównoważonej produkcji. Jesteśmy podekscytowani możliwością ponownego dołączenia do naszych kolegów z branży podczas AMUG, gdy wspólnie pracujemy nad przyspieszeniem skali i przyjęciem wytwarzania przyrostowego”.

HP 3D HR PA 12 S

Nowo opracowany we współpracy z Arkemą materiał powstał w odpowiedzi na wymagania klientów z różnych branż korzystających z produkcji addytywnej w swoich procesach produkcji.

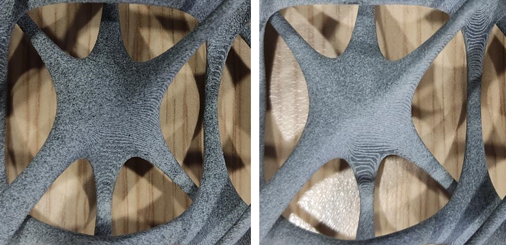

PA 12 S to proszek uzyskiwany na bazie ropy naftowej, z którego w procesie spajania cząstek pod wpływem wysokiej temperatury tworzy się obiekt warstwa po warstwie (druk proszkowy, z ang. PBF — Powder Bed Fusion). Z tego materiału można wytwarzać estetyczne części, które są nawet o 70% gładsze w porównaniu do tych wytwarzanych z PA 12 opracowanego dla HP przez Evonik, dzięki unikalnym kształtom cząstek i wąskiemu rozkładowi ich wielkości, co sprawia, że ten materiał idealnie nadaje się do zastosowań dentystycznych, dóbr konsumenckich, przemysłowych — w produkcji osprzętu i przyrządów, generalnie wszędzie, gdzie potrzebne są gładkie powierzchnie.

Chropowatość liniowa została znacznie obniżona (ogólnie chropowatość powierzchni zewnętrznych jest o ponad 50% mniejsza) w porównaniu z PA 12, opracowanym dla HP przez Evonik. Jest to duża zaleta, ponieważ skraca czas i koszty postprocessingu, a także poprawia ogólne wykończenie powierzchni części.

Nowy materiał HP oferuje nie tylko bardziej estetyczne powierzchnie wydruków, ale również oszczędności, gdyż można wykorzystać do 85% odzyskanego materiału (niespieczonego podczas procesu drukowania proszku). W zależności od średniej gęstości upakowania zaleca się większy procent świeżego materiału. HP

nie rekomenduje drukowania z wykorzystaniem mniej niż 70% odzyskanego proszku. W przeciwnym razie jakość wydruków może się obniżyć.

Ponadto wg HP gęstość upakowania powyżej 8% wymaga użycia świeżego materiału w ilości około dwukrotnie większej niż stosowana gęstość upakowania.

Jeśli chodzi o przebieg drukowania z PA 12 S, to trwa 14 godzin przy pełnej komorze drukującej urządzenia (380 mm). Chłodzenie wynosi od 10 (szybkie) do 29 godzin (naturalne).

Postprocessing uzyskanych wydruków będzie się różnić w zależności od wysokości, gęstości i geometrii części oraz doświadczenia techników itp. ale generalnie jakość powierzchni może być na tyle dobra, że nie będzie wymagała dodatkowego wygładzania, a uzyskane z nowego PA 12 S wydruki wystarczy jedynie wyczyścić (odpylić).

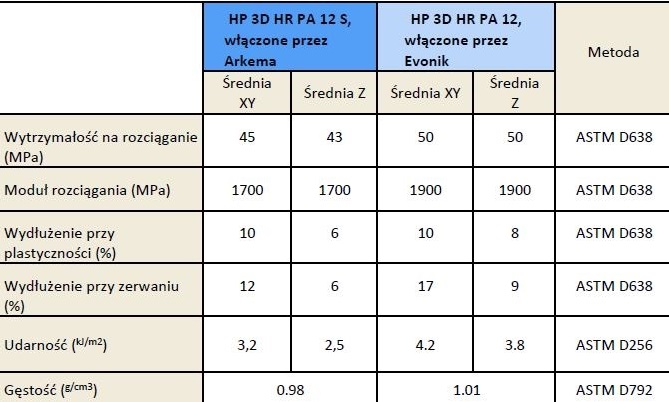

PA 12 S — właściwości mechaniczne i wymiarowe

Porównując właściwości mechaniczne i wymiarowe części uzyskiwanych z nowego poliamidu opracowanego przez Arkemę do tych uzyskanych z PA 12 od Evonik, można zaobserwować mniejszą plastyczność wydruków z PA 12 S. Małe części są też bardziej kruche. Zaleca się wzmocnienie ich po procesie drukowania, gdyż mogą ulec uszkodzeniom podczas rozpakowywania i piaskowania. Należy unikać drukowania elementów o grubości < 3 mm i orientować części równolegle do płaszczyzny XY, a nie Z, aby uzyskać lepsze właściwości mechaniczne.

Obiekty o ścisłych wymaganiach mechanicznych powinny być umieszczane tak centralnie, jak to możliwe.

Poniżej prezentujemy dokładne porównanie właściwości mechanicznych obu materiałów:

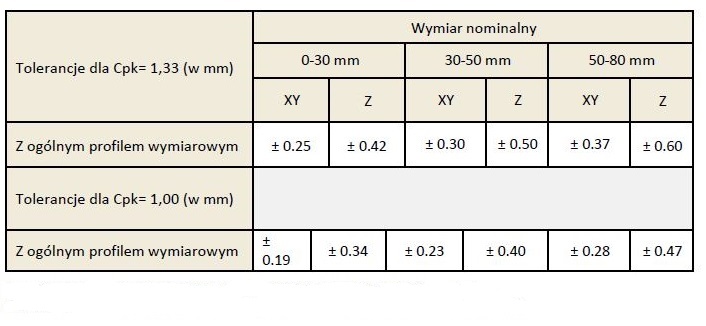

Jeśli chodzi o dokładność wymiarową, to oferowana przez PA 12 S jest porównywalna z nowo opracowanym przez Evonik PA 12, który ma obniżony ślad węglowy.

Pierwsi użytkownicy PA 12 S

Nowo wprowadzony na rynek materiał PA 12 S jest już wykorzystywany przez klientów, w tym Accel Digital Solutions, Decathlon, Erpro Group i Materialise do wytwarzania estetycznych części o ulepszonych wykończeniach powierzchni i niższych kosztach produkcji.

Accel Digital Solutions — start-up działający w sektorze usług produkcji addytywnej na zlecenie, stosuje nowy materiał PA 12 S zarówno w przypadku prototypowania, jak i produkcji części i wyrobów gotowych. Technologia HP Multi Jet Fusion pozwala im na oszczędność czasu i kosztów, przynosząc korzyści branżom takim, jak motoryzacja, opieka zdrowotna, sport i nie tylko. Założyciel firmy Accel Digital Solutions po otrzymaniu próbek testowych nowego materiału HR PA 12 S stwierdził, że jakość druku i wykończenie powierzchni są znacznie lepsze niż z poprzednio wykorzystywanego przez nich poliamidu PA 12 od Evonik.

Grégoire Mercusor, lider strategii materiałów do wytwarzania przyrostowego we francuskiej firmie Decathlon, podkreślił wpływ tego materiału na zmniejszenie chropowatości części, porównując do jakości uzyskiwanej dotychczas po poddaniu wydruków procesom postprodukcji. „Wysoka częstotliwość odświeżania sięgająca 85% i atrakcyjna cena PA 12 S odblokują nowe możliwości projektowe” – dodaje.

Quentin Bertucchi, inżynier ds.aplikacji z Erpro Group, pochwalił PA 12 S, stwierdzając, że: „Ten materiał PA 12 S oferuje niespotykane dotąd połączenie wykończenia powierzchni i produktywności, dając nam nowe możliwości produkcyjne w zakresie części estetycznych. Gładka powierzchnia stanowi idealną bazę do dalszych etapów obróbki końcowej, sublimacji efektu końcowego i obniżenia kosztów dostarczenia skomplikowanych gładkich części.

„Współpraca z HP jako klient wersji beta PA 12 S, jest ważnym elementem naszej strategii mającej na celu zwiększenie dostępności wytwarzania przyrostowego dzięki rozszerzonej ofercie materiałów klasy przemysłowej” – powiedział Pieter Vos, dyrektor ds. marketingu i produktu w firmie Materialise. „PA 12 S udowodnił swoją przetwarzalność, dostarczając spójne części o doskonałej jakości powierzchni. Z niecierpliwością czekamy na zbadanie możliwości jego zastosowań z naszymi klientami”.

Zrównoważony druk 3D

Materiał PA 12 S charakteryzuje się imponującym współczynnikiem ponownego użycia wynoszącym do 85%, przez co znacznie minimalizuje ilość odpadów i jest zgodny z zaangażowaniem HP w praktyki zrównoważonej produkcji.

Zaangażowanie HP w promowanie zrównoważonego rozwoju w dziedzinie druku 3D charakteryzuje się trójstronnym podejściem, co zostało wyraźnie zaprezentowane na tegorocznych targach Formnext. Podejście to koncentruje się na zmniejszaniu śladu węglowego, wspieraniu obiegu zamkniętego i rozpowszechnianiu wiedzy w celu uzyskania głębszych i trwałych skutków.

François Minec, globalny dyrektor ds. polimerów 3D w HP Inc. w licznych wywiadach wyjaśnia trzy główne punkty charakterystyczne dla rozwiązań, możliwości i materiałów HP do druku 3D. Ich misja rozciąga się od wytwarzania materiałów nadających się do ponownego użycia, aby pomóc markom minimalizować ilość odpadów i śladu węglowego, po wprowadzanie programów odbioru i innowacyjnych narzędzi do obliczania śladu węglowego. Wszystkie te wysiłki mają na celu umożliwienie klientom dokonywanie wyborów, które pozytywnie wpływają na środowisko i ludzkość.