FDM jest jedną z najstarszych technologii druku 3D, a MJF należy do tych najmłodszych, ale obie mogą szybko produkować dokładne części. Która jest najlepsza dla Twojego projektu? Oto co należy wziąć pod uwagę przed podjęciem ostatecznej decyzji.

Temat jest złożony i zależy od wielu czynników, takich jak budżet, funkcjonalność, środowisko, wymagane wykończenie powierzchni i wielkość wydruku, żeby wymienić tylko kilka.

Jakie są podstawowe różnice

Porównując obie techniki addytywne, można zauważyć, że różnią się po pierwsze metodami drukowania — w technologii FDM (Fused Deposition Modeling) materiałem budulcowym jest termoplastyczne tworzywo w postaci żyłki nawiniętej na szpulę.

Części budowane są na skutek osadzania kolejnych warstw stopionego tworzywa termoplastycznego — materiał jest doprowadzany do elementu drukarki – ekstrudera, gdzie jest ogrzewany i topiony, a następnie rozprowadzony warstwa po warstwie aż do uzyskania pełnej wysokości drukowanego elementu.

Nałożone warstwy materiału łączą się z poprzednimi wskutek chłodzenia, a następnie ich zastygania. Elementy wykonane w technologii FDM wymagają zastosowania dodatkowych struktur podporowych. Najczęściej generowane są z oddzielnej głowicy drukującej i w zależności od rodzaju wykorzystanego tworzywa sztucznego mogą być rozpuszczane w specjalnym roztworze lub odłamywane.

MJF, czyli Multi Jet Fusion to przełomowa technologia druku 3D, opatentowana przez firmę HP, polegająca na spajaniu proszków tworzyw sztucznych przy użyciu ruchomej, precyzyjnej lampy UV oraz głowic drukujących nanoszących dwa rodzaje agentów wspomagających proces druku.

Odpowiednio przygotowany i wstępnie podgrzany proszek nakładany jest w obszarze roboczym przy użyciu rolki. Następnie, precyzyjna głowica drukująca nanosi dwa rodzaje agentów wspomagających proces druku.

Pierwszy ze środków tzw. fusing agent dozowany jest w obszarach modelowych, a jego własności powodują zwielokrotnienie absorpcji promieniowania cieplnego.

Drugi z nich (detailing agent), nanoszony jest przy zewnętrznych konturach elementów, celem łatwiejszego oddzielenia niespieczonego proszku i zwiększenia dokładności odwzorowania.

Po zaaplikowaniu agentów, nad warstwą materiału przejeżdża specjalna lampa UV, która nagrzewa i powoduje przetopienie warstwy modeli, po czym proces jest powtórzony dla kolejnej warstwy, aż do uzyskania końcowej geometrii. Nie stosuje się struktur podporowych.

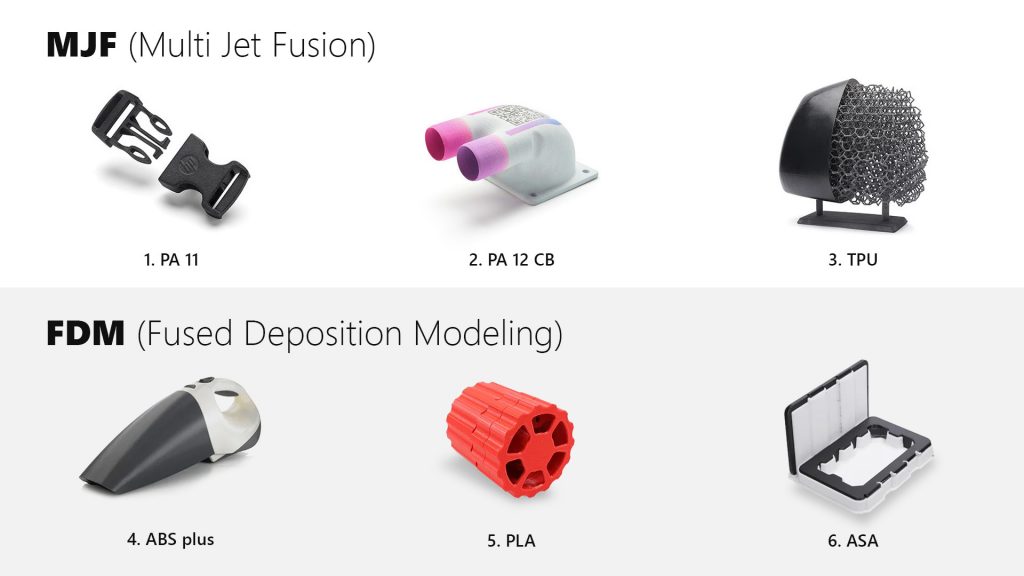

Kolejną różnicę stanowi portfolio materiałów — w technologii FDM dostępna jest szeroka gama materiałów, podczas gdy technologia MJF bazuje na materiałach rdzeniowych, takich jak polimery PA 11, PA 12, PA 12 Glass Beads, PA 12 CB, elastomery TPU i TPA oraz PP (polipropylen).

Jaka metoda jest najlepsza?

Oba procesy mają swoje wady i zalety oraz kilka kluczowych korzyści, które mają ogromny wpływ na efekt końcowy. Części drukowane metodą FDM wymagają materiału pomocniczego do drukowania tzw. podpór. Po ich usunięciu powierzchnia osadzona na materiale nośnym jest zwykle nieco gorszej jakości w porównaniu z resztą części. Dru 3D w technologii MJF w ogóle nie wymaga podpór i pozwala uzyskać bardziej skomplikowane i szczegółowe wydruki, wykorzystując (w pełni) drobny proszek, którego używa. Warto zauważyć, że druk w technologii HP MJF jest najbardziej ekonomiczny ze względu na szybkość druku oraz możliwość drukowania wielu komponentów w jednym cyklu.

Druk FDM również jest szybki, jednak nie da się w tym procesie drukować jednocześnie kilku elementów naraz, jak to ma miejsce w procesie druku MJF. Jakość powierzchni nie spełnia określonych wymagań, dlatego najczęściej wykonuje się w tej technologii prototypy, modele demonstracyjne etc. Wydruki FDM wymagają postprocessingu, co wpłynie na poprawę jakości powierzchni, zapewniając dokładność odpowiednią dla większości zastosowań. Wiele firm działających na rynku medycznym, lotniczym i motoryzacyjnym konsekwentnie korzysta z części drukowanych metodą FDM.

Farmy drukarek 3D w technologii FDM i MJF

Jakość części

Technologia Multi jet Fusion jest odpowiednia do wytwarzania części o skomplikowanych kształtach i szczegółach bez ograniczeń FDM. Rozdzielczość (minimalna grubość warstwy) w MJF wynosi od 70 do 100 mikronów, co daje znacznie lepszą szczegółowość w porównaniu do przedziału od 100 do 300 mikronów lub więcej, oferowanej przez technologię FDM.

Pod względem wytrzymałości wydruki MJF są izotropowe, co oznacza, że zadrukowana część ma porównywalną wytrzymałość we wszystkich kierunkach. Części drukowane metodą FDM są zwykle słabsze w wymiarze Z ze względu na bardziej widoczny proces nakładania warstw.

Ochrona środowiska

Z tych dwóch procesów Multi Jet Fusion ma znacznie mniejszy wpływ na środowisko w porównaniu do FDM.

Około 85% niezużytego (niespieczonego) proszku w procesie MJF nadaje się do ponownego wykorzystania. Ponadto HP wspólnie z koncernem motoryzacyjnym Ford opracowało sposób na ograniczenie tzw. odpadów w swoim procesie druku HP MJF 3D, wykorzystując proszkowe materiały, które nie nadają się do ponownego wykorzystania do druku 3D w procesie formowania wtryskowego.

W druku FDM może zmarnować się do 20% materiału potrzebnego do wytworzenia wydruku, częściowo ze względu na niezbędne struktury nośne, które są odrzucane podczas procesu drukowania.

Tworzywa termoplastyczne stosowane w druku 3D generalnie nie są akceptowane przez większość zakładów recyklingu, ponieważ ich temperatura topnienia jest niższa niż innych tworzyw sztucznych, co prowadzi do problemów w procesie ich topienia. Niewątpliwą zaletą technologii addytywnych w porównaniu do innych metod produkcyjnych, jest ograniczone zużycie materiałów oraz możliwość dostosowania popytu do podaży, eliminując niepotrzebne zapasy części, które nigdy nie zostaną wykorzystane.

Zarówno technologia MJF, jak i FDM oferuje stosunkowo krótkie czasy wytwarzania części. Wybierając między nimi, należy wziąć pod uwagę wymagania produkcyjne, cele środowiskowe oraz pożądaną jakość części, złożoność, materiał i właściwości, a w razie potrzeby potwierdzić parametry uzyskanych komponentów w badaniach materiałowych.