Wykorzystanie przez firmę GKN Additive technologii HP Metal Jet trafiło na pierwsze strony gazet w mediach przemysłowych we wrześniu 2022 r., kiedy ogłoszono, że rozpoczęto komercyjną produkcję specjalnego filtra dla Schneider Electric za pomocą druku 3D w technologii HP.

W ogłoszeniu tym podkreślono ogromny potencjał technologii Metal Jet w zastosowaniach przemysłowych, w tym wyraźne korzyści kosztowe w produkcji seryjnej, krótki czas wprowadzenia produktu na rynek, możliwość dodawania innowacyjnych funkcji produktu oraz ich elastyczne dostosowywanie do specyficznych wymagań klientów.

Podczas gdy w momencie ogłoszenia najwięcej uwagi skupiono na możliwościach samego procesu, kluczowe dla powodzenia projektu było również doświadczenie w zakresie spiekania, które firma GKN Additive była w stanie wykorzystać, w dużej mierze dzięki dziesięcioleciom swojej działalności w produkcji wysokowydajnych elementów konstrukcyjnych metodą formowania wtryskowego metali (MIM) i metalurgii proszków dla przemysłu motoryzacyjnego.

Filtr — funkcje i rozwój

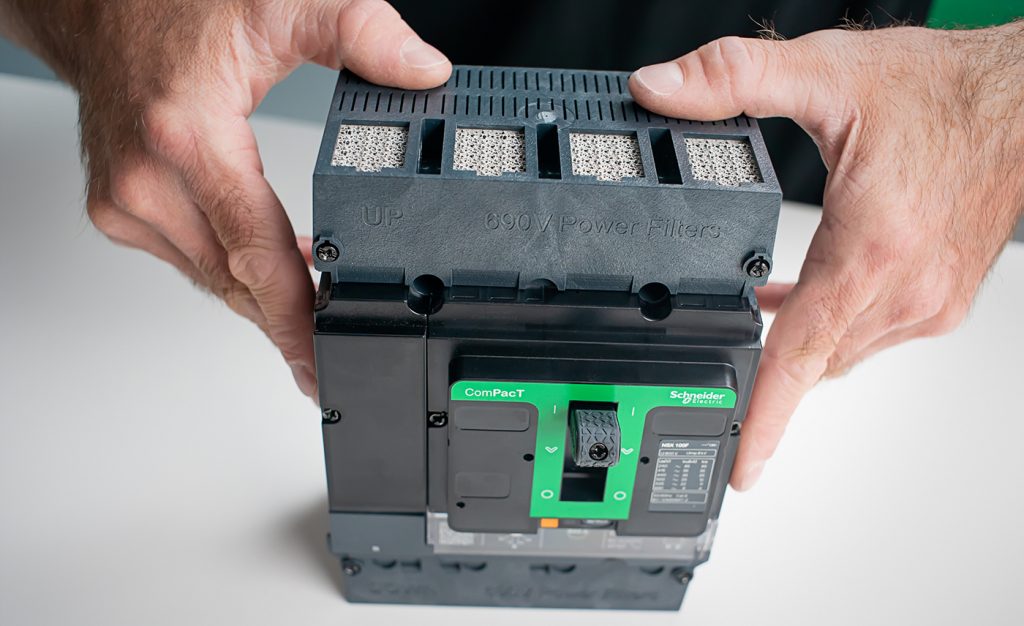

Schneider Electric, światowy lider cyfrowej transformacji zarządzania energią i automatyzacji, opracował drukowanie filtrów metalowych do swoich wyłączników ComPacT, stosowanych w dużych zakładach przemysłowych oraz w branży morskiej. W przypadku zwarcia filtry te wychwytują zjonizowane cząstki i zmniejszają ciśnienie gazów wylotowych oraz temperaturę wywołaną łukiem elektrycznym, umożliwiając zmniejszenie wymiarów rozdzielnicy, co zapewnia bardziej opłacalne rozwiązania dla klientów na całym świecie. Filtry muszą wytrzymywać między innymi ekstremalne temperatury i wysokie ciśnienie wywołane działaniem plazmy.

Pierwotnie w filtrach stosowano zespoły blaszane, co ograniczało wydajność. Opracowując nowe rozwiązanie, firma Schneider Electric przetestowała różne procesy produkcyjne, ale żaden z nich nie osiągnął wymaganej wydajności. Stosując druk 3D, poszczególne elementy filtra (obudowa i wkład) mogą być produkowane jako monoblok – tj. w jednym kawałku. Technologia PBF-LB (laserowe spiekanie metali) przyniosła pomyślne wyniki, ale okazała się zbyt kosztowna w przypadku produkcji seryjnej ze względu na złożoną strukturę wewnętrzną filtra. Proces druku 3D metali z wykorzystaniem lampy grzewczej zamiast lasera okazał się atrakcyjny, jednak samo odpylanie filtra stwarzało pewne wyzwania.

Aby przyspieszyć realizację projektu, HP zaprosiło do współpracy firmę GKN Additive. Pierwszy partner w komercyjnym rozwoju technologii HP Metal Jet, korzysta z szerszej wiedzy specjalistycznej firmy GKN Powder Metallurgy, największego na świecie producenta produktów spiekanych i drugiego co do wielkości producenta proszków metali. W ciągu ostatnich lat firma zdobyła rozległą wiedzę specjalistyczną w zakresie wielu technologii wytwarzania przyrostowego metali. Dzięki temu oraz istniejącym możliwościom produkcyjnym GKN Additive jest w stanie zaoferować swoim klientom opłacalną produkcję na skalę przemysłową, wykorzystując jednocześnie znaczny potencjał innowacyjny, jaki oferuje AM.

„Jako konsultanci i opracowujący produkty bardzo uważnie przyglądamy się projektowi produktu i, jeśli to możliwe, optymalizujemy go pod kątem wymagań klienta i procesu produkcyjnego. Nazywamy to podejście projektowaniem dla spiekanego AM” – powiedział Stefan Hundrieser — kierownik ds. produkcji addytywnej w GKN PM. Już po ośmiu tygodniach firma GKN Additive była w stanie dostarczyć funkcjonalne części próbne do testów weryfikacyjnych.

„Dzięki Metal Jet proces produkcji części próbnych jest taki sam, jak w przypadku produkcji seryjnej. Jest to zdecydowana przewaga nad innymi technologiami produkcyjnymi, jeśli chodzi o produkcję próbek. Sample są tradycyjnie wytwarzane przy użyciu innego procesu i zawsze istnieje niepewność co do tego, w jakim stopniu próbki reprezentują części z późniejszych serii” – podkreślił Hundrieser.

Technologia HP Metal Jet nie ogranicza się do produkcji prototypów lub małych serii. Nawet części próbne mają dokładnie takie same specyfikacje, jak części gotowe. Tym samym proces umożliwia skalowalne wytwarzanie przyrostowe na bazie sproszkowanych metali z precyzyjnym odwzorowaniem najbardziej skomplikowanych kształtów na skalę przemysłową zgodnie z harmonogramem i w ramach ustalonego budżetu.

DfAM — ważny impuls do rozwoju produktu

Wyzwaniem w tym projekcie było uruchomienie solidnej i rentownej produkcji seryjnej w krótkim czasie. Aby było to możliwe, należało skoordynować i zoptymalizować cały proces.

„Na początku rozwoju produktu mamy możliwość zdecydowanego i pozytywnego wpływu na projekt w celu poprawy jego funkcjonalności i możliwości produkcyjnych. Ma to również wpływ na koszty, biorąc pod uwagę czynniki takie, jak rozmiar części (przestrzeń pieca), waga (koszt proszku) i odproszkowanie (koszt robocizny) w całym procesie. Ponadto na tym etapie możemy dać naszym klientom ważny impuls do rozwoju ich produktów. Jest to zasadnicza część naszych usług doradczych i coachingowych i to właśnie sprawia, że nasz Projekt dla spiekanego AM jest wyjątkowy” – stwierdził Hundrieser.

Obejmuje to dążenie do osiągnięcia maksymalnej „gęstości części” w przestrzeni projektowej – stworzenie komponentu tak kompaktowego, jak to możliwe, aby można go było produkować w sposób opłacalny. Im bardziej zwarty produkt, tym mniejsza przestrzeń wymagana w drukarce 3D i piecu do spiekania.

Inne kluczowe kwestie obejmują zarządzanie skurczem i odkształceniami podczas spiekania. Bez głębokiego zrozumienia procesu spiekania istnieje ryzyko niskiej dokładności wymiarowej końcowych części – a co za tym idzie dużej ilości złomu. Zaprojektowanie komponentu, który można spiekać bez drogich podpór do spiekania lub ustawiaczy, bądź wyeliminowanie konieczności obróbki końcowej, pozwala znacznie obniżyć koszty procesu. Opracowywanie proszku jest również niezwykle wymagające; precyzyjne dopasowanie do procesu budowy i spiekania wymaga rozległej wiedzy metalurgicznej.

„Należy koniecznie zrozumieć, że projektowanie i tworzenie „ekologicznej” części w drukarce 3D Metal Jest to nie wszystko” – wyjaśnił inżynier ds. badań i rozwoju GKN PM Johannes Bergfeld. „Dopiero po spiekaniu powstaje produkt gotowy do użycia. Aby mieć pewność, że będzie stabilny, niezmiennie precyzyjny z wąskimi tolerancjami i powtarzalny, trzeba bardzo dobrze znać cały złożony łańcuch procesu. Obejmuje to projekt produktu i skład proszku, a także proces druku, odpylanie, spiekanie, obróbkę końcową i zapewnienie jakości.

Metal Jet + spiekanie = spiekane AM

Wytwarzanie przyrostowe na bazie spieku – lub, jak to nazywamy, spiekane AM – wymaga ogromnej wiedzy specjalistycznej. W tym właśnie tkwi nasza siła” – stwierdził Hundrieser. „Mamy szerokie doświadczenie w metalurgii proszków, a także wysoki poziom wiedzy specjalistycznej w zakresie natryskiwania spoiw metalowych i spiekania na dużą skalę. Jesteśmy w stanie optymalnie skoordynować wszystkie komponenty i parametry – oczywiście przestrzegając potrzeb i specyfikacji naszych klientów. Równie dobrze znamy się na zarządzaniu złożonymi projektami, co na utrzymywaniu najwyższych standardów jakościowych, jakie często spotykane są w branży motoryzacyjnej. Dlatego opanowaliśmy cały proces i możemy na równych prawach towarzyszyć dużym projektom przemysłowym” – dodał.

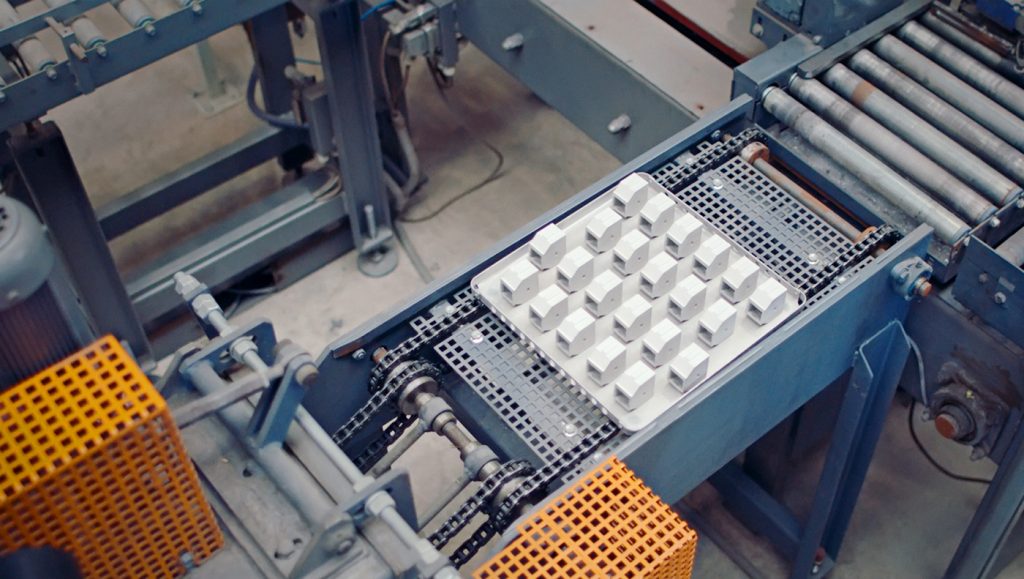

Zaledwie dziewięć miesięcy po pierwszym kontakcie ze Schneider Electric, firmie GKN Additive udało się już rozpocząć seryjną produkcję filtrów. W tym celu technologia druku 3D Metal Jet jako metoda produkcyjna została zintegrowana ze wszystkimi systemami (logistyką, planowaniem produkcji, zapewnienieniem jakości itp.) w zakładzie GKN w Bad Langensalza, który zwykle produkuje znacznie większe ilości części dla przemysłu motoryzacyjnego i innych – tworząc w ten sposób warunki dla wysoce wydajnego rozwoju procesów.

„Zakłady, w których stosujemy druk 3D metali w technologii Metal Jet, łączą standardy przemysłu motoryzacyjnego z produkcją seryjną Additive Manufacturing. Dzięki temu jesteśmy w stanie sprostać nawet najbardziej złożonym wymaganiom przemysłowym – wykraczającym daleko poza świat wytwarzania przyrostowego” – wyjaśnił Hundrieser.

Produkcja odbywała się w trybie trzyzmianowym, przy użyciu kilku drukarek 3D Metal Jet (z możliwością rozbudowy floty do dwunastu maszyn w razie potrzeby), trzech stanowisk utwardzania oraz pieca do spiekania przystosowanego do procesu Metal Jet, który może obsłużyć do sześciu maszyn. Dzięki takiemu podejściu w krótkim czasie można wyprodukować do 1300 części miesięcznie, a przy skalowaniu możliwa jest wielokrotność tej liczby. Do serii pilotażowej dostarczono ponad 5000 części.

Kolejna zaleta procesu Metal Jet — wyniki optymalizacji procesu, takie jak parametry konstrukcyjne lub korekty projektu, można szybko ocenić i włączyć do następnego etapu rozwoju. Specjalny test przepływu gwarantuje, że wszystkie dostarczone części spełniają wymagane specyfikacje. „Posiadamy know-how, aby sprostać nawet najbardziej rygorystycznym wymaganiom w zakresie zapewnienia jakości i dokumentacji. Dotyczy to również naszej szerokiej bazy dostawców, z których korzystamy we wszystkich możliwych operacjach przetwarzania końcowego” – skomentował Hundrieser.

„Wspólny projekt z GKN Additive i HP całkowicie nas przekonał do druku 3D metali” – potwierdził Thomas Rivoire, lider ds. industrializacji w Schneider Electric. „Dzięki ogromnemu know-how GKN Additive korzystamy z wysoce innowacyjnego i elastycznego procesu z wyraźnymi korzyściami kosztowymi w produkcji seryjnej”.

Dr Guillaume Fribourg, ekspert ds. wytwarzania przyrostowego w firmie Schneider Electric, dodał: „Ponadto przeprojektowane filtry charakteryzują się znaczącymi ulepszeniami — zwiększoną sztywnością, co skutkuje wyższą wydajnością i łatwiejszą integracją. Jednak kluczową korzyścią dla naszych klientów jest zmniejszenie rozmiaru szaf o 20-30%, a tym samym obniżenie globalnego śladu rozdzielnic elektrycznych, a w konsekwencji związanego z tym zużycia materiałów, w tym szyn miedzianych.

„Opanowujemy cały proces, od produkcji proszku po projektowanie, budowę części, spiekanie i postprocessing, a wszystko oferujemy z jednego źródła. Jesteśmy obecni na całym świecie w branży wytwarzania przyrostowego, znamy pułapki i skutki oraz wiemy, które śruby regulacyjne należy obrócić – to jest wyjątkowa wartość dodana, którą oferujemy naszym klientom. Możemy produkować komponenty o złożonej geometrii na skalę przemysłową i wykazywać wartość dodaną w produktach” – stwierdził Hundrieser.

„Metal Jet sprawia, że wytwarzanie przyrostowe metali jest skalowalne w przypadku przemysłowej produkcji średnio- i wysokonakładowej. Ale ta technologia oferuje znacznie więcej — ma ogromny potencjał optymalizacji wielu komponentów” – stwierdził Johannes Bergfeld. „Czas wprowadzenia produktu na rynek jest znacznie skrócony, a dzięki ponownemu włączeniu wniosków z procesu do projektu możemy w dowolnym momencie wprowadzić nowe pomysły i cechy produktu – nawet w krótkim czasie. Może to obejmować między innymi optymalizację ścieżek przepływu w hydraulice lub przezwyciężenie problemów z przestrzenią instalacyjną czy wydajnością, na przykład w sektorze pojazdów terenowych lub w przypadku wysokociśnieniowych komponentów hydraulicznych”.

Dzięki temu użytkownicy mogą szybciej reagować na wymagania rynku, szybko i elastycznie dostosowywać produkty o dużej liczbie wariantów do życzeń klientów, jednocześnie znacznie zmniejszając swoje zapasy. Kiedy produkcja seryjna już dawno została wstrzymana, produkty nadal można wytwarzać addytywnie na żądanie, ponieważ pliki projektowe są dostępne w formie cyfrowej.

Ogromny potencjał dla wszystkich branż

Przedsiębiorstwa przemysłowe ze wszystkich sektorów mogą skorzystać z tych zalet, zwłaszcza jeśli znajdują się pod dużą presją innowacji i osiągają granice swoich możliwości w przypadku konwencjonalnych technologii, takich jak formowanie wtryskowe metali. „Pomagamy odkrywać nowe wymiary produktów i dodawać do nich wartość — na przykład gdy potrzebne są nowe funkcjonalności, czy projekt nie jest jeszcze w pełni zdefiniowany, kiedy w grę wchodzą delikatne geometrie lub złożone komponenty o skomplikowanym składzie, lub gdy wymagana jest masowa personalizacja. Wciąż są miliony możliwych zastosowań i pomysłów na projekty do odkrycia” – stwierdził Hundrieser.

„Im wcześniej zaangażujemy się w proces rozwoju, tym lepiej będziemy mogli wdrożyć „Projekt dla spiekanego AM” i wygenerować maksymalną wartość dodaną. Tak, Metal Jet jest droższa niż konwencjonalne standardowe technologie produkcyjne, ale znacznie tańsza niż inne procesy wytwarzania przyrostowego. Powinniśmy również pamiętać, że z technicznego punktu widzenia wiele produktów można wyprodukować za pomocą Metal Jet, ale nie wszystkie są opłacalne z komercyjnego punktu widzenia – inne procesy mogą być lepiej dopasowane.

Jako globalny partner branżowy i jeden z wiodących producentów części wytwarzanych metodą przyrostową, rozumiemy potrzeby i procesy panujące w tym sektorze” – powiedział Hundrieser. „Doradzamy i wspieramy klientów oraz zainteresowane strony w realizacji ich pomysłów od wstępnej fazy koncepcyjnej do przemysłowej produkcji seryjnej”.

Wszystkich zainteresowanych usługami z wykorzystaniem technologii 3D zapraszamy na naszą platformę AM3D, pozwalającą zdalnie zlecać i zarządzać produkcją wraz z kontrolą jakości i postprcessingiem oraz badaniami materiałowymi, zgodnie z ideą Przemysłu 4.0 i Zrównoważonego Rozwoju!