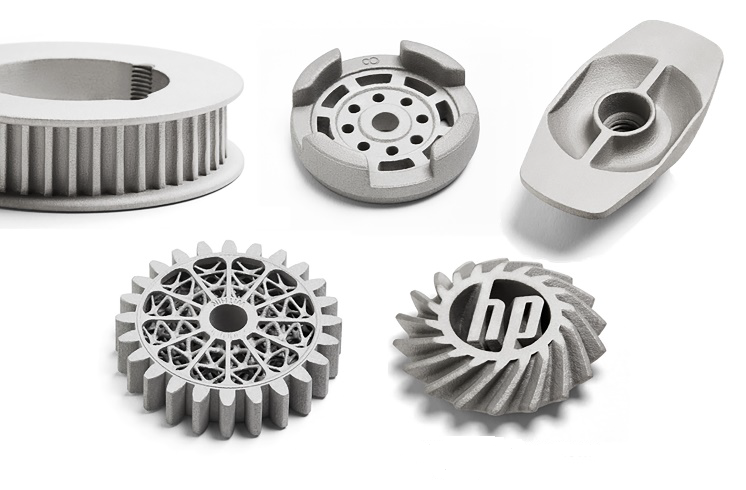

Addytywna produkcja przedmiotów i komponentów maszyn jest dziś rzeczywistością. Dzięki najbardziej zaawansowanej technologii druku 3D w metalu do masowej produkcji — HP Metal Jet, kalifornijski gigant technologiczny znajduje nowe sposoby rozwoju cyfrowej transformacji produkcji.

Mówi się, że technologia HP Metal Jet jest bardziej ekonomiczna i szybsza niż inne metody druku 3D z metali. Ponadto ograniczenia konstrukcyjne dotyczące komponentów są mniejsze. Jednocześnie HP Metal Jet ma na celu zwiększenie jakości i wydajności produkcyjnej w porównaniu z innymi rozwiązaniami do druku 3D z metali, oferując nawet 50 razy większą wydajność przy znacznie niższych kosztach niż inne metody.

Wśród partnerów współpracujących z HP i korzystających z technologii HP MJ wymieniany jest m.in. Volkswagen oraz firmy, Willo, GKN Powder Metallurgy i Parmatech.

„Pojedynczy samochód składa się z sześciu do ośmiu tysięcy różnych części. Dużą zaletą technologii addytywnych, takich jak HP Metal Jet, jest to, że pozwala nam produkować wiele z tych części bez konieczności wcześniejszego budowania narzędzi produkcyjnych — wyjaśnia Dr. Martin Goede, Head of Technology Planning and Development, w firmie Volkswagen.

Zalety technologii HP Metal Jet

Zarówno technologia HP Metal Jet, jak i Multi Jet Fusion, zapewniają wysoką wydajność przy niezawodnych i powtarzalnych wynikach.

Głównymi zaletami technologii jest:

- możliwość drukowania w 3D wielu (lub dużych) części w komorze roboczej o wymiarach 430 x 320 x 200 mm.

- dowolne rozmieszczanie komponentów na kilku poziomach w komorze roboczej (nesting), aby zoptymalizować gęstość upakowania, wydajność i koszty

- nie jest wymagana platforma robocza, jak na przykład w technologii (SLM)

- produkcja niedrogich, wysokiej jakości części końcowych — serie do 100 000 części

- rozdzielczość 1200 x 1200 dpi w warstwie o grubości od 50 do 100 mikronów

- gotowe części o właściwościach izotropowych, które spełniają normy ASTM i MPIF

- wysoka możliwość ponownego wykorzystania materiałów, co może obniżyć koszty i ich zużycie, tym samym ograniczając ilość odpadów, bez wpływu na jakość części

- Gęstość po spiekaniu 93%, zbliżona do MIM

HP Metal Jet a formowanie wtryskowe metali

W formowaniu wtryskowym metali (MIM — Metal Injection Moldding) zawiesina cząstek metalu, wosku i polimerów jest wtryskiwana do formy pod wysokim ciśnieniem. Surowce MIM zawierają zazwyczaj mniej niż 93% wagowo proszku metalicznego 11 w porównaniu do 99% w przypadku druku 3D w technologii HP Metal Jet.

MIM wymaga usunięcia materiału wiążącego, co może wydłużyć przepływ pracy MIM nawet o 20 godzin. W przeciwieństwie do MIM, czasochłonny proces usuwania spoiwa nie jest potrzebny w technologii addytywnej HP Metal Jet.

W obu procesach polimer wiążący rozkłada się podczas spiekania, ale polimer w HP Metal Jet ma mniejszą frakcję wagową w porównaniu z MIM, co ułatwia rozkład i usuwanie pozostałości polimeru podczas spiekania. Jest to ważne dla uzyskania wysokiej wydajności części grubościennych.

Cyfrowe możliwości HP Metal Jet stanowią alternatywę dla klasycznego odlewania, która wymaga spalania wosków lub żywic oraz użycia gipsu (siarczanu wapnia) jako materiału odlewniczego, zawierającego wolną oddychającą krzemionkę. To zatem sposób na promowanie bardziej zrównoważonych i mniej szkodliwych dla środowiska procesów produkcyjnych.