Wśród startupów obuwniczych drukujących buty w 3D, które ostatnio zwróciły na siebie uwagę, jest Hilos — amerykańska firma z Portland, która promuje addytywne wytwarzanie jako zrównoważoną metodę produkcji butów, konkretnie przy użyciu technologii HP Multi Jet Fusion (MJF).

Jesienią 2022 r. Hilos ogłosił, że zebrał 3 miliony dolarów w rundzie inwestycyjnej, w której udział wzięli byli dyrektorzy Nike, tacy jak Eric Sprunk — dyrektor operacyjny, Greg Bui — wiceprezes Nike ds. globalnego zaopatrzenia i produkcji obuwia, a także przedstawiciele Better Ventures, Builders VC i XRC Labs.

Greg Bui osobiście pracował wraz z zespołem Hilos nad konkretnymi projektami, co stanowi wyraz poparcia powyższego gremium dla DNA startupu odnośnie do produkcji obuwia w sposób bardziej zrównoważony.

Buty drukowane w 3D lepsze dla środowiska

Hilos polega na podeszwach drukowanych w 3D z termoplastycznego poliuretanu (TPU) w technologii HP Multi Jet Fusion. Według firmy, gdy but przeżyje okres użytkowania, można go poddać recyklingowi w 100 procentach, zarówno podeszwę z TPU, jak i cholewkę obuwia, wykonaną ze skóry naturalnej lub dzianiny.

Korzyści w porównaniu z tradycyjną produkcją obuwia jest wiele. Buty można nie tylko wytwarzać na żądanie, ograniczając w ten sposób zapasy, ale także znacznie zmniejszając zużycie zasobów, co potwierdza badanie przeprowadzone przez firmę Hilos na Uniwersytecie Yale.

Badanie zostało przeprowadzone przez zespół doktorantów z Yale’s Center for Business and the Environment we współpracy z Hilos , a także jej partnerami — firmą BASF Forward AM, HP i AMT.

Pierwsza ocena środowiskowa obuwia wydrukowanego w 3D koncentruje się na trzech głównych aspektach:

- Jak obuwie drukowane w 3D wypada w porównaniu do tradycyjnie wytwarzanego?

- Gdzie technologia może mieć największy wpływ na środowisko?

- Gdzie są największe możliwości przyszłych ulepszeń i jak to osiągnąć?

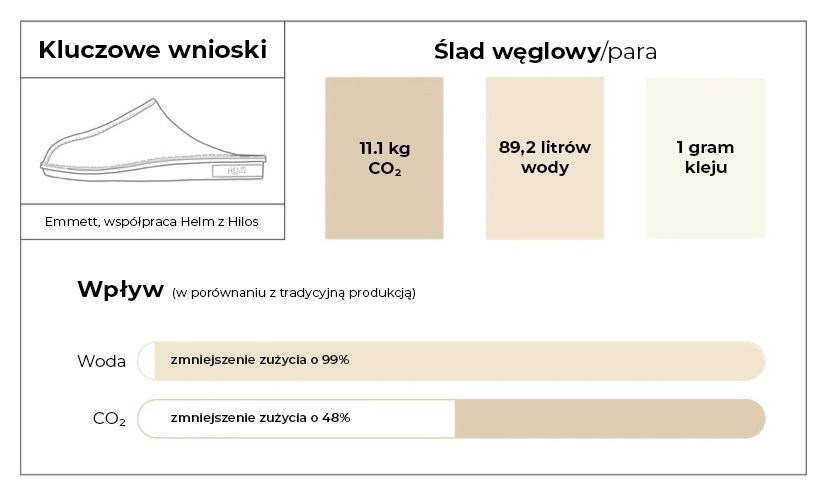

W porównaniu z tradycyjnymi butami wsuwanymi klapki wyprodukowane przez firmę Hilos we współpracy z marką Helm odnotowały 99-procentowy spadek zużycia wody i 48-procentowy spadek emisji CO2. Redukcja emisji dwutlenku węgla o 29% jest związana z faktem, że w parze butów Hilos zmniejszono liczbę części składowych z 65 wykonanych i zmontowanych w 360 krokach do pięciu części wykonanych i zmontowanych w 12 krokach. Ponadto buty Hilos są produkowane lokalnie w Stanach Zjednoczonych, co również wpływa na obniżenie CO2 z uwagi na skrócenie łańcucha dostaw.

Branże obuwnicza i tekstylna są uważane za jedne z najbardziej zanieczyszczających środowisko. Olbrzymie ilości kiepskiej jakości odzieży i butów tworzone są wysokim kosztem ekologicznym i etycznym. Dyrektor generalny i współzałożyciel firmy Hilos, Elias Stahl w jednym z wywiadów wyjaśnił, że w Hilos opracowano nowy sposób wytwarzania butów, dzięki czemu wyeliminowano nadprodukcję — w momencie, gdy klient chce kupić w sklepie lub zamówić przez internet interesującą go parę butów, jest wytwarzana i dostarczana w ciągu 72 godzin. Realizacja zamówienia przebiega tak szybko, jak gdyby buty wyprodukowano z wyprzedzeniem i wysłano się w centrum dystrybucji.

Wotum zaufania od Nike

Hilos zebrał łącznie 5 milionów dolarów, dzięki którym nadal rozwija swoją działalność. Obecnie na pojedynczej przemysłowej drukarce 3D od HP firma może wyprodukować podeszwy do 500 par butów miesięcznie, ale zamierza rozszerzyć fotę tych urządzeń, aby móc wytwarzać więcej. Startup rozpoczął już współpracę ze znanymi markami obuwia, ale nie może ich publicznie wymieniać.

Współpraca ze Sprunkiem, który przepracował w Nike ponad 27 lat, w tym przez siedem lat pełnił funkcję dyrektora operacyjnego, odpowiadając za kierowanie cyfrową transformacją firmy, potwierdza, że Hilos jest postrzegany w branży obuwniczej jako jeden z najbardziej innowacyjnych startupów, ktory może poprowadzić rewolucję w produkcji obuwia.

Rynek obuwia drukowanego w 3D

Według raportu „ 3D-Printed Footwear 2020-2030, an Analysis of the Market Potential of 3D Printing in the Footwear Industry ” sporządzonego przez SmarTech Analysis, do 2025 r. przychody z obuwia drukowanego w 3D mają osiągnąć 4,2 mld USD. Obecny krajobraz sugerowałby, że możemy być na dobrej drodze do osiągnięcia tych liczb.

Wkładki od dawna są wytwarzane addytywnie, ale w miarę jak Adidas poczynił stałe postępy w swojej linii 4DFWD, obserwujemy wzrost zastosowania tej metody wytwórczej nie tylko w produkcji podeszew środkowych, (tak jak w przypadku Adidas i Hilos), ale całych sneakersów.

Podczas gdy Adidas wydrukował w 3D ponad milion podeszew środkowych, wielu mniejszych projektantów tworzy całe buty. Należą do nich FCTRY LAb , startup założony przez byłego szefa Yeezy-Adidas Innovation Lab, który otrzymał już 6 milionów dolarów dofinansowania, a także Zellerfeld, który wydrukował buty 3D dla Ye i zebrał do tej pory 15 milionów dolarów. Dzięki promocji butów drukowanych w 3D przez Ye rynek w pełni zautomatyzowanych luksusowych dóbr konsumpcyjnych jest gotowy do startu.