Druk 3D staje się powszechny w wielu zastosowaniach przemysłowych, a produkcja taboru kolejowego nie jest wyjątkiem. Podobnie jak w innych branżach, nowe możliwości są wciąż badane, dzięki czemu produkcja addytywna staje się coraz bardziej realną alternatywą do dotychczasowych metod wytwarzania.

W ciągu ostatnich 12 miesięcy wiele firm kolejowych, w tym Deutsche Bahn, Bombardier i CAF, zainwestowało w druk 3D lub zwiększyło swoje możliwości w tym obszarze.

Według ostatniego raportu EY, 16 procent firm z sektora logistyki i transportu wykorzystuje obecnie druk 3D do produkcji części zamiennych.

Znalezienie zamienników dla niedawno wyprodukowanych części może być stosunkowo łatwe, jednak w przypadku komponentów powstałych 20-30 lat temu proces się komplikuje.

W wielu przypadkach przedsiębiorstwa kolejowe mają do czynienia z sytuacją, w której zaprzestano produkcji potrzebnych im części zamiennych lub producenci nie prowadzą już działalności. Biorąc pod uwagę niewielką ilość potrzebnych części zamiennych, projektowanie ich od nowa i wytwarzanie przy użyciu tradycyjnych metod, dostosowanych do produkcji wielkoseryjnej, często nie ma sensu ekonomicznego.

Dzienny koszt przestoju pociągu jest na tyle wysoki, że zmusza przedsiębiorstwa kolejowe do poszukiwania nowych sposobów produkcji przestarzałych części zamiennych.

Addytywna produkcja części zamiennych

Druk 3D staje się jedną z technologii, która może rozwiązać takie problemy. Opierając się na cyfrowych przepływach pracy, AM nie wymaga dodatkowych narzędzi, takich jak na przykład formy do tworzenia części. Dzięki temu może znacznie skrócić czas produkcji części zamiennych, w niektórych przypadkach nawet o 95%.

Pierwsi użytkownicy druku 3D w branży kolejowej, tacy jak Deutsche Bahn czy CAF zidentyfikowali wiele części, które można wydrukować w 3D jako zamienniki. Wśród nich są wieszaki na ubrania, pokrowce na kierownice, ramy zagłówków, a nawet tablice informacyjne Braille’a dla niewidomych podróżników. Jednak lista części, które można wydrukować w 3D dla przemysłu kolejowego, stale się powiększa.

Wzmocnienie konstrukcji drzwi pociągowych

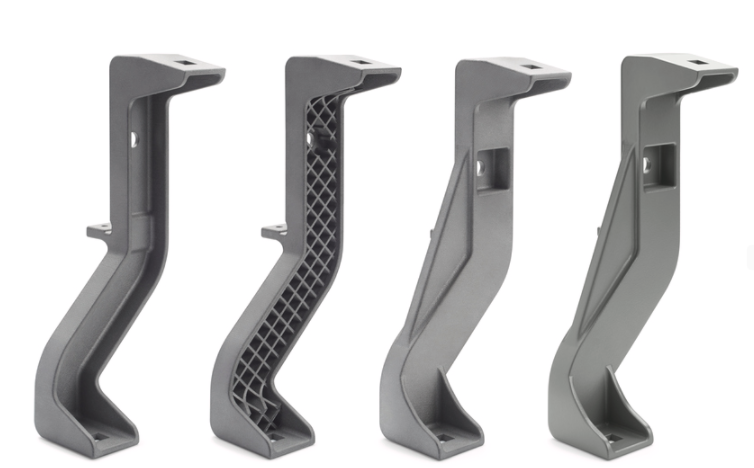

Obecnie CAF w technologii HP Multi Jet Fusion produkuje podparcie konstrukcji drzwi pociągu. Części zostały praktycznie przetestowane i zasymulowane zgodnie z ich aktualnymi wymaganiami mechanicznymi przy użyciu analizy elementów skończonych (FEA). Analiza statyczna strukturalna MES części zidentyfikowała obszary, które należy wzmocnić za pomocą nowego projektu.

Inżynierowie CAF rozpoczęli iteracyjny proces przeprojektowania i cyfrowej symulacji poprzez wzmocnienie lub usztywnienie słabych obszarów za pomocą wypełniaczy lub innej geometrii dla uzyskania poprawy wytrzymałości.

Krok 1: Zidentyfikowanie części metalowej, która może zostać zastąpiona lżejszą z tworzywa sztucznego.

Krok 2: Analiza oryginalnej części bez zmiany geometrii lub kształtu. Komponent nie spełniał oczekiwań mechanicznych, dlatego zaproponowano nowe rozwiązanie zakładające zmiany geometrii.

Krok 3: Pierwsza sugerowana modyfikacja geometrii, która obejmowała wprowadzenie dodatkowej wewnętrznej struktury w celu wzmocnienia części w testach FEA „odpadła” i należało znaleźć inne rozwiązanie.

Krok 4: Druga iteracja integruje fibrę zamiast wewnętrznego wypełniacza w celu wzmocnienia słabszego obszaru. Wyniki FEA pokazują akceptowalną wydajność części, która spełnia wymagania mechaniczne.

W rezultacie wydrukowany z materiału PA 12 na HP JF 580 3D komponent ma akceptowalną wydajność, spełniającą wymagania mechaniczne.

Cyfrowa transformacja

Szef ds. Rozwoju i strategii CAF Jose Francisco Molinero Reyes twierdzi, że chociaż nie ma „rozstrzygających danych” na temat ogólnych oszczędności kosztów spowodowanych drukiem 3D, w niektórych przypadkach może to wynieść 50% w porównaniu z tradycyjnymi metodami produkcji.

Ważniejsza korzyść, jak mówi, wynika z krótszego czasu wprowadzenia na rynek, który można skrócić do kilku tygodni. W przypadku uchwytu na kubek czas został skrócony z jednego miesiąca do jednego tygodnia. Ponadto możliwe są mniejsze serie produkcyjne.

Inne ważne korzyści obejmują możliwość projektowania i produkcji części o różnych wymiarach bez potrzeby stosowania form. Umożliwia to uwzględnienie niemal natychmiastowych modyfikacji w procesie produkcyjnym.