Zarządzanie procesami produkcji zgodnie z zasadami Lean Manufacturing wpływa na zwiększenia automatyzacji na liniach produkcyjnych. Wyzwania, jakim przedsiębiorstwa produkcyjne muszą sprostać w dobie ogromnej konkurencji na rynku i zmian w oczekiwaniach konsumentów, wymaga elastyczności i szybkiego reagowania, aby zapewnić wysokiej jakości produkty bez przestojów i marnotrawstwa.

Indywidualizacja procesów automatyki przemysłowej może znacząco poprawić wydajność linii produkcyjnych, dlatego innowacje technologiczne, które przyspieszają wytwarzanie i jednocześnie eliminują straty, są poszukiwane przez wiele przedsiębiorstw.

Zastosowanie przemysłowego druku 3D i pozostałych technologii 3D (skanowania 3D, VR) stanowi coraz częściej alternatywę dla konwencjonalnych metod wytwarzania, głównie z uwagi na szereg korzyści takich jak:

- zapewnienie wyższej jakości wyrobów, w stosunku do tych wytwarzanych konwencjonalnie

- możliwość wytwarzania części lub podzespołów, które wyszły z produkcji

- brak konieczności magazynowania części zamiennych

- skrócenie czasu przestojów nawet o kilka tygodni

- znaczną redukcję kosztów zakupu części/podzespołów trudno dostępnych.

Poprawa wydajności produkcyjnej dzięki drukowi 3D

Dzięki wykorzystaniu technologii HP MJF 3D, w opracowaniu komponentu przemysłowej maszyny malarskiej, firma Mechatronic Srl zoptymalizowała koszyk, prawie w całości wytwarzając go z tworzywa sztucznego, poza jedynie metalowymi łożyskami kulkowymi, zastosowanymi w celu zmniejszenia tarcia podczas obrotu wirnika. Nowa konstrukcja sita w koszu ma nóżki w kształcie spirali, przez co lepiej utrzymuje jego ciężar i pochłania wibracje, co ułatwia proces czyszczenia, a mniejszy ciężar pozwala obniżyć ciśnienie powietrza, redukując koszty energii.

Optymalizacja topologiczna

Drukowane w 3D z tworzyw sztucznych narzędzia i uchwyty są lżejsze od metalowych, a jednocześnie są w stanie spełnić wymagania wytrzymałościowe.

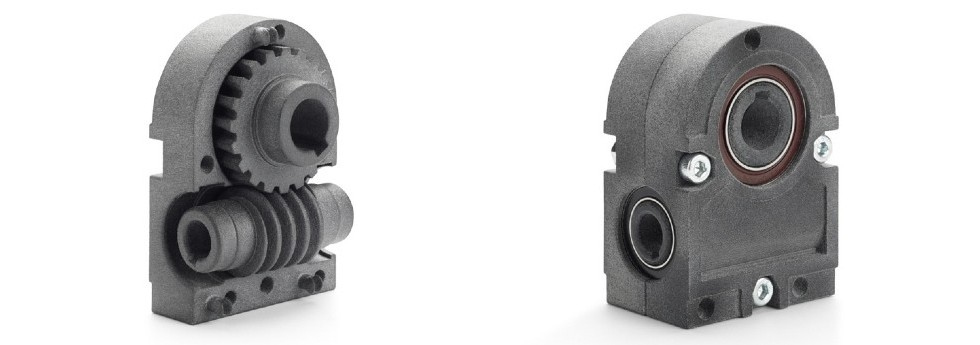

Grupa Biesse, działająca na rynku maszyn i systemów do obróbki drewna, szkła oraz kamienia, także wykorzystuje technologię HP MJF 3D w tworzeniu funkcjonalnych komponentów swoich maszyn – tłoczysk, kół pasowych, kół zębatych, przegubów i innych części.

Według Marco Mencarini – kierownika biura technicznego i prototypów w Biesse Group, drukując je na urządzeniu HP JF 4200 3D firma obniżyła koszty o 67%, skracając czas dostawy z 20 dni do 1.

W porównaniu z formowaniem wtryskowym również wykorzystywanym w produkcji komponentów przemysłowych przez Biesse, addytywne wytwarzanie z użyciem technologii HP Multi Jet Fusion 3D, może obniżyć koszty nawet o 86%, a czas realizacji z 90 dni do 1.

Konserwacja maszyn, części zamienne drukowane w 3D

Zastosowanie druku 3D na linii produkcyjnej eliminuje również przestoje związane z konserwacją i serwisem maszyn. Dzięki szybkiemu wydrukowaniu zużytego komponentu bezpośrednio w zakładzie można ograniczyć, a nawet wyeliminować magazynowanie zapasowych części, a tym samym obniżyć związane z tym koszty.

Firmy produkcyjne, które chcą sprostać rosnącym potrzebom swoich klientów, mogą podobnie jak Biesse czy Machatronic Srl, wykorzystać przemysłowy druk 3D do wprowadzenia szybkich zmian na swoich liniach produkcyjnych, zyskując tym samym ogromną przewagę konkurencyjną.