Tak jak rower ewoluował od XIX wieku, tak również jego jeden z podstawowych elementów, czyli siodełko, znacznie zmieniało się na przestrzeni lat, w zależności od zastosowanych materiałów wytwórczych – począwszy od drewna, przez twardą stal i skórę, po piankę.

I chociaż materiały piankowe od lat są punktem odniesienia w produkcji siodełek rowerowych, teraz pojawiają się nowe, bardzo obiecujące rozwiązania, które podnoszą wydajność, komfort i bezpieczeństwo dzięki inteligentnemu projektowi, najnowocześniejszym materiałom i drukowi 3D.

Producenci rowerów dążą do poprawy doświadczeń rowerzystów poprzez zastosowanie opartego na danych, zaawansowanego technologicznie podejścia do projektowania nowych części rowerowych. Kiedy konwencjonalne procesy i materiały nie spełniają wizji dotyczącej zoptymalizowanych siodełek rowerowych, coraz więcej firm wychodzi poza schematy i zwraca się w kierunku druku 3D, dostrzegając jego potencjał w tworzeniu nowych projektów.

OECHSLER rozpoczyna seryjną produkcję AM siodełek rowerowych

OECHSLER masowo produkuje zupełnie nowe siodełko Romin-Evo, opracowane wspólnie z koncernami Carbon i Specialized. Jako preferowany partner produkcyjny Carbon, OECHSLER będzie odpowiedzialny za przyszły rozwój komponentów rowerowych drukowanych w 3D dla amerykańskiego dostawcy rowerów — Specialized.

Rozpoczęciem seryjnej produkcji siodełka rowerowego S-works Romin-Evo OECHSLER po raz kolejny demonstruje swoje doświadczenie w wytwarzaniu addytywnym na bazie tworzyw sztucznych oraz zdolność do uprzemysłowienia i skalowania produkcji AM.

OECHSLER korzysta z kilku alternatywnych technologii addytywnych i obsługuje jedną z największych na świecie flot drukarek 3D w swoich dwóch lokalizacjach — Ansbach/Brodswinden (UE) i Taicang (Chiny), dzięki czemu wprowadzenie na rynek innowacyjnego siodełka zajęło współpracującym koncernom zaledwie 10 miesięcy.

Technologia Quatro w produkcji Flex Saddle

Korzystając z autorskiej technologii Quatro, startup Quorum Prosthetics opracowuje niestandardowe siodełka rowerowe i motocyklowe. Aktualnie firma jest w trakcie opatentowania swojego innowacyjnego rozwiązania, które ma zagwarantować użytkownikom (rowerzystom i motocyklistom) zwiększony komfort oraz wydajność podczas jazdy. W projekcie zastosowano polimery — PA 11 oraz elastomery — TPU oraz TPA, drukując modele testowe w technologii HP Multi Jet Fusion 3D. Dzięki wysokiej odporności zmęczeniowej można stosować te materiały w produkcji obuwia, odzieży ochronnej, okularów i właśnie sprzętu sportowego.

Parametryczne modelowanie siodełka 3D wg Elmec 3D

Laboratorium badawczo-rozwojowe włoskiego dostawcy usług inżynieryjnych Elmec 3D również wykorzystuje technologię HP MJF 3D w opracowaniu niestandardowego siedziska rowerowego.

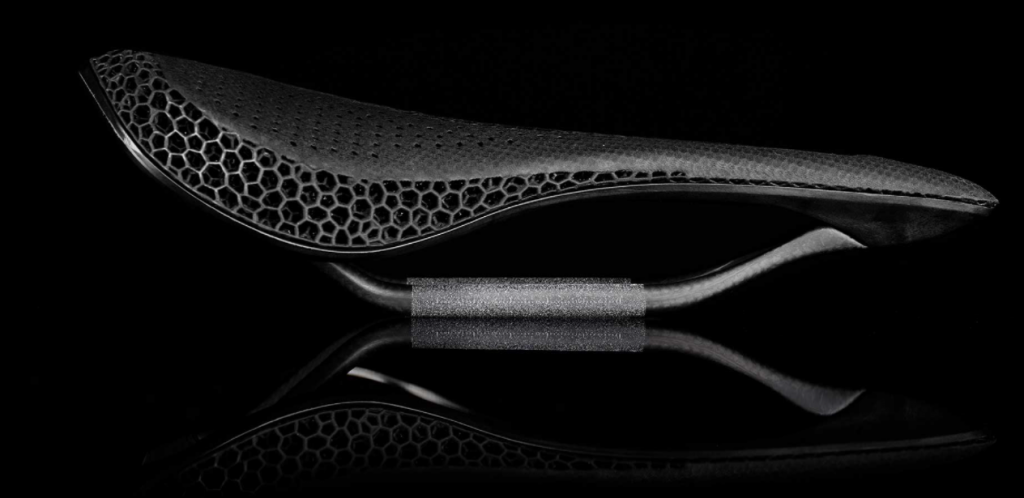

Zaczynając od stworzenia modelu parametrycznego, wygenerowano powierzchnie, które można dostosować do indywidualnych cech przyszłego użytkownika i uwzględnić je w kształcie / geometrii siedziska. Stworzony, a właściwie wygenerowany w ten sposób model, wykorzystuje struktury kratownicowe w celu uzyskania najlepszych wyników pod względem wydajności i optymalizacji. Siedzisko zostało następnie poddane postprodukcji i wygładzone chemicznie, co pozwoliło na redukcję szorstkości i wyeliminowanie wszelkich nierówności, dzięki czemu powierzchnia jest idealnie gładka, certyfikowana jako odporna na podrażnienia skóry i wodoodporna.

Wśród pierwszych uzyskanych zalet opracowywanego siedziska jest amortyzacja i oddychalność powierzchni, oferowanej przez termoplastyczny polimer TPU firmy BASF, z którego wydrukowano w technologii HP Multi Jet Fusion testowy model. Inne korzyści to konkurencyjny koszt produkcji oraz całkowita personalizacja estetyczna i funkcjonalna, zgodna z wyjściowymi parametrami fizycznymi i specyficznymi potrzebami przyszłego użytkownika.