Druk 3D wyznacza nowe standardy na rynku artykułów sportowych, oferując wytwarzanie bardziej komfortowych i funkcjonalnych produktów, które poprawiają sprawność sportową podczas ukierunkowanych ćwiczeń.

Korzystając z technologii addytywnych firma OECHSLER, znana z innowacyjnego sposobu tworzenia produktów i aplikacji, nieustannie poszukuje kreatywnych rozwiązań, zwiększających funkcjonalność, komfort i efektywność produkcyjną oferowanych akcesoriów.

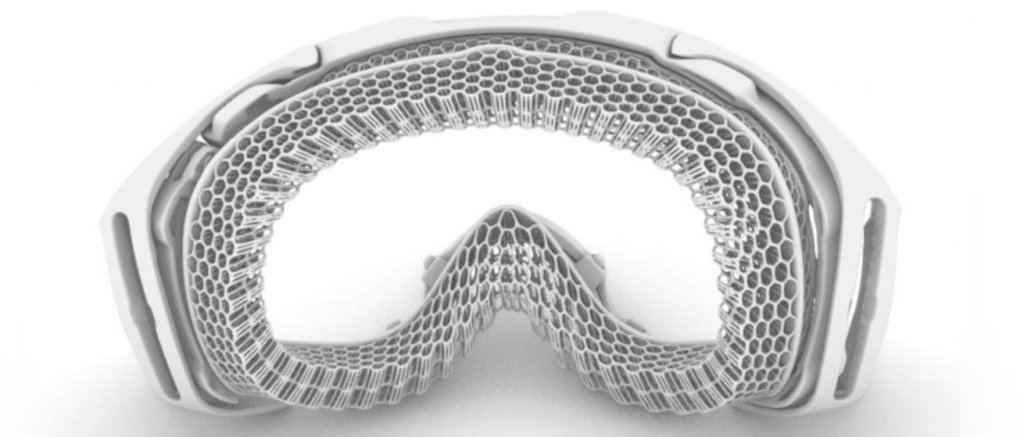

Dążąc do stworzenia produktu typu „wszystko w jednym” poprzez wyeliminowanie poszczególnych etapów jego montażu, inżynierowie z działu R&D, zaczęli od przeprojektowania … standardowych gogli narciarskich.

Potraficie zgadnąć, z ilu części się składają? Jest ich 13. Czy nie jest to za dużo, jak na standardowy artykuł sportowy? Im więcej części, tym wyższy potencjał awarii podczas produkcji oraz ryzyko uszkodzenia w eksploatacji, a ostatecznie wyższe koszty.

Przygotowując się do sezonu zimowego, zespół inżynierów w OECHSLER przemyślał zatem swoją dotychczasową koncepcję i wyznaczył nowe standardy w produkcji gogli, dążąc do zmniejszenia liczby ich komponentów, przy jednoczesnym zapewnieniu większego komfortu użytkowania i funkcjonalności.

Uproszczenie procesu

Projektując gogle narciarskie, inżynierowie z działu R&D firmy stanęli przed wieloma wyzwaniami – zużytą piankę PU należało zastąpić wytwarzaną addytywnie strukturą kratownicową, zminimalizować liczbę części do absolutnego minimum i zwiększyć komfort noszenia. Aby to osiągnąć, zastosowano podejście inżynierii odwrotnej: oznaczało to demontaż standardowych gogli narciarskich w celu uzyskania szczegółów dla jak najlepszego zrozumienia zasadności każdego elementu i jego funkcji.

Struktura kratownicowa zastosowana w goglach nie może być zbyt cienka, bo mogłaby się łatwo złamać i nie zapewniać odpowiedniej kinematyki. Gdyby natomiast była zbyt gruba, obniży się komfort użytkowania.

Przykłady konstrukcji kratownicowych – wydruki z elastomeru TPU w technologii HP Multi Jet Fusion 3D

Po demontażu wszystkich komponentów zespół programistów przeskanował je za pomocą tomografii komputerowej, aby uzyskać głębszy wgląd w ich wymiary. Następnie komponenty zostały zrekonstruowane w programie wektorowym, aby można było w kolejnym kroku wygenerować odpowiedni plik do wydruku części pełnych, jak i kratownicowych.

Mimo, że konstruktorzy w OECHSLER mają duże doświadczenie w tworzeniu plików CAD do druku 3D, pierwsze modele „wyszły” im zbyt sztywne. Wbrew początkowemu założeniu, nie było to jednak spowodowane błędami projektowymi, ale obróbką końcową (postprocessingiem). Struktury kratownicowe wymagają innego i bardziej intensywnego czyszczenia, aby usunąć wszystkie pozostałości niespieczonego proszku. Dostosowanie przetwarzania końcowego w celu zwiększenia elastyczności struktury kratownicy było dla inżynierów OECHSLER wyzwaniem.

Konstrukcje kratownicowe AM - korzyści

Zastosowanie struktur kratownicowych, jakie oferuje wytwarzanie przyrostowe, umożliwia szereg zastosowań związanych z komfortem i designem, które nie były wcześniej możliwe. Dodatkowo, szybki proces rozwoju i produkcji pozwala w około cztery tygodnie stworzyć nowy produkt – od projektu do jego finalnej realizacji. Przykład z goglami narciarskimi przedstawia następujące zalety, które można uzyskać również w wielu innych produktach:

- Zwiększony komfort noszenia i zintegrowana funkcja pochłaniania uderzeń w razie wypadku

- Połączenie sztywnych i miękkich elementów w jednym komponencie

- Ruchome przeguby zamiast dodatkowych części, takich jak klipsy

- Zmniejszenie różnorodności materiałów prowadzące do łatwiejszego recyklingu pod koniec cyklu życia produktu

- Redukcja kosztów produkcji dzięki wyeliminowaniu etapów montażu

- Piankę zastąpiono drukowaną w 3D strukturą kratownicową, która może mieć „regulowaną” twardość.

Seryjna produkcja addytywna umożliwia ponowne przemyślenie konwencjonalnego projektowania produktu, a tym samym zwiększenie wydajności procesu wytwarzania, wpływając w ten sposób na zwiększenie konkurencyjności przedsiębiorstw produkcyjnych korzystających z AM.