Wyścigi od dawna pomagają producentom samochodów w opracowywaniu i testowaniu nowych technologii i części. Nie powinno więc dziwić, że branża wytwarzania przyrostowego (AM) obejmuje również sporty motorowe.

Lider druku 3D, jakim bez wątpienia jest koncern HP, wraz ze swoimi partnerami angażuje się w wyścigi od lat. Pomaga na przykład firmie CUPRA Racing tworzyć lekkie komponenty do nowego samochodu wyścigowego, skraca czas produkcji części samochodowych w firmie Volkswagen oraz przyspiesza wejście na rynek najpopularniejszych SUV-ów General Motors.

Poprzez sieć DMN dostarcza części drukowane w 3D zarówno do samochodów, jak i motocykli oraz regat.

Z autorskiej technologii HP do druku 3D – Multi Jet Fusion korzystają również konstruktorzy wyścigowych bolidów AGH, odnosząc sukcesy w prestiżowych zawodach Formula Student, organizowanych na całym świecie.

Produkcja w razie potrzeby

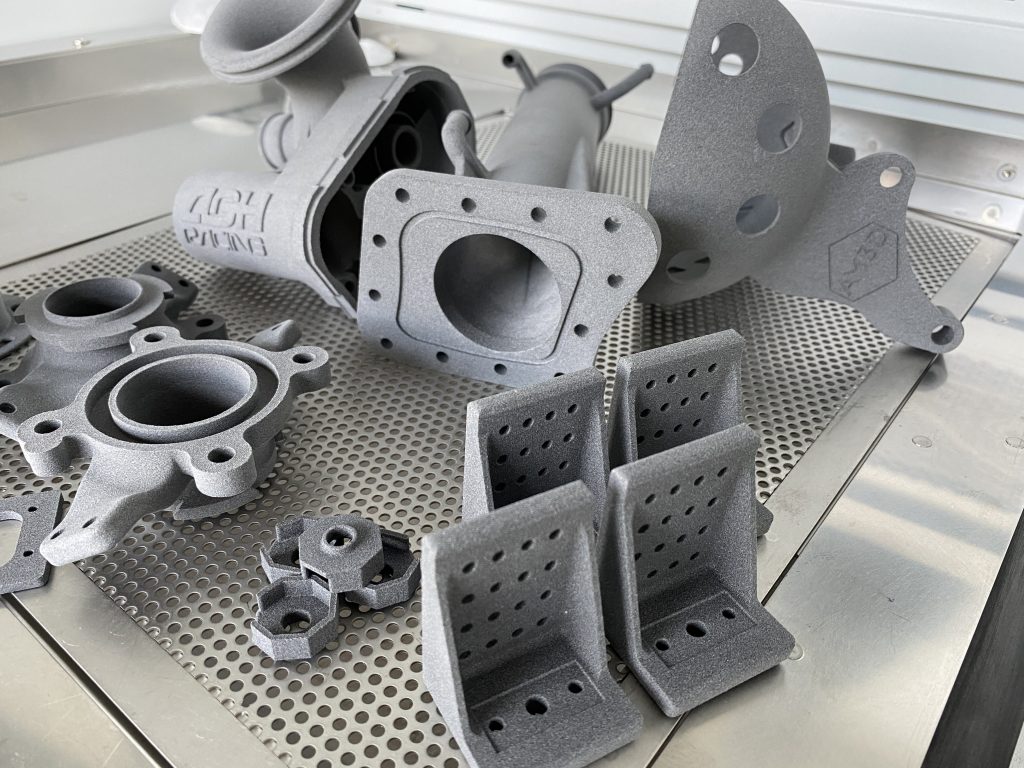

Przemysłowe drukarki 3D są wykorzystywane przez konstruktorów AGH Racing do tworzenia wielu części w projektowanych pojazdach wyścigowych (zarówno spalinowych, jak i elektrycznych) — w tym kanałów wlotu powietrza do silnika, mocowania tylnych błotników, spojlerów, zacisków hamulca, zwężek, baków paliwa, elementów deski rozdzielczej, a także spersonalizowanych uchwytów, manetek itp.

Produkcja addytywna (AM) poprzez platformę AM3D, oferującą produkcję AM na zlecenie, umożliwia zespołowi wytwarzanie części w razie potrzeby. W połowie sezonu w AGH Racing opracowywane są nowe części do natychmiastowego wykorzystania, które zużyły się podczas zawodów, albo wymagały zmiany w projekcie.

Wykorzystanie tak wielu części drukowanych w 3D daje AGH Racing poważną przewagę konkurencyjną, ponieważ znacznie zmniejsza masę bolidu, poprawiając w ten sposób jego ogólne osiągi. Części wydrukowane w 3D są również mocniejsze i bardziej sprężyste, a jeśli coś stanie się z częścią podczas testów lub ćwiczeń, można ją odtworzyć znacznie szybciej niż część produkowaną tradycyjnie.

RTC8.0 na zawodach Student Formula w Czechach

AGH Racing wraca z Czech z pucharami za trzy z czterech konkurencji dynamicznych. RTC8.0 osiągnęło trzeci najlepszy czas przyspieszenia na dystansie 75 metrów w teście Acceleration oraz drugi najszybszy przejazd po ósemce na Skidpadzie. Ogromnym sukcesem jest również drugie miejsce w konkurencji Autocross, polegającej na szybkim i bezbłędnym pokonaniu wyznaczonego pachołkami niezwykle wąskiego i technicznego toru. To właśnie zastosowanie druku 3D pozwoliło zoptymalizować masę bolidu i poprawić jego ogólne osiągi. Do produkcji większości komponentów zastosowano termoplastyczny materiał PA 11, który zapewnia właściwości porównywalne do stali, ale jest zdecydowanie lżejszy. To tworzywo nowej generacji, pochodzenia roślinnego (z rycyny zamiast ropy naftowej) pozwala na zrównoważoną produkcję na bazie surowca odnawialnego.

Korzystając z naszej platformy AM3D, konstruktorzy AGH Racing mogą rozwijać nowe aplikacje z wykorzystaniem najbardziej innowacyjnych narzędzi sprzętowych i programowych na rynku, zgodnie z ideą Przemysłu 4.0 oraz gospodarki w obiegu zamkniętym (Circular Economy).