Produkcja przyrostowa wkracza na dobre do przemysłu motoryzacyjnego i zmienia sposób tworzenia samochodów.

Od ponad wieku firma General Motors (GM) z siedzibą w Detroit jest kluczowym graczem w światowym sektorze motoryzacyjnym. Dziś GM ma tytuł największego producenta samochodów w Stanach Zjednoczonych, za nim plasują się Ford Motor Company i Fiat Chrysler. Jak można sobie wyobrazić, utrzymanie czołowej pozycji na rynku wymaga nieustannych innowacji, bycia na bieżąco ze zmieniającymi się trendami, zarówno po stronie konsumenta, jak i procesu produkcji.

Nie jest więc niespodzianką, że GM chętnie przyjmuje produkcję addytywną. Technologia, której zastosowania szybko rosną w wielu gałęziach przemysłu, zawsze zajmowała szczególne miejsce w przemyśle motoryzacyjnym — początkowo wykorzystywana tylko do prototypowania, teraz także do produkcji narzędzi i gotowych wyrobów.

Potencjał AM w przemyśle motoryzacyjnym

GENERAL Motors (GM) od trzech dekad wykorzystuje technologię wytwarzania przyrostowego (AM), głównie w dwóch kluczowych obszarach. Po pierwsze w tworzeniu lekkich wersji wielu niewidocznych elementów konstrukcyjnych. Lekkość jest niezbędna, aby spełnić przepisy dotyczące gospodarki paliwowej i zwiększyć udział pojazdów elektrycznych w ruchu drogowym. Po drugie, druk 3D może zapewnić większą elastyczność w tworzeniu unikalnych projektów.

Z biznesowego punktu widzenia prototypowanie części fizycznych jest bardzo kosztowne, więc możliwość weryfikacji komponentu w przestrzeni cyfrowej pozwala obniżyć i lepiej kontrolować koszty jego wytwarzania. Można zasymulować wszystkie parametry wejściowe dla danego komponentu, zanim zostanie wydrukowany. Następnie z niewielką liczbą iteracji można w pełni dopracować projekt przed rozpoczęciem produkcji.

Od funkcjonalnych prototypów do produkcji oprzyrządowania

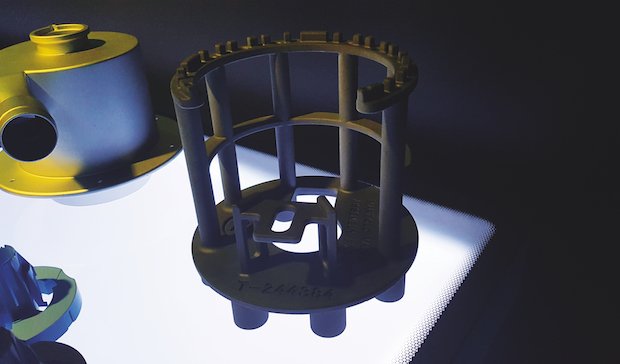

Dla producenta bardzo atrakcyjną propozycją wartości jest również możliwość amortyzacji kosztów oprzyrządowania. GM produkuje znaczną liczbę narzędzi drukowanych w 3D, używanych do montażu pojazdów. Druk 3D często umożliwia konsolidację komponentów, zastępując wiele części jednym zespołem, który został zoptymalizowany. W rezultacie pozwala na wytwarzanie narzędzi, które są lżejsze, bardziej ergonomiczne i mniej skomplikowane.

Z okazji wprowadzenia na rynek całkowicie nowych, pełnowymiarowych SUV-ów GM, wydrukowano w 3D prawie 100 narzędzi ręcznych dla warsztatu blacharsko-lakierniczego w Arlington Assembly. Dotychczas były wykonane z aluminium i ważyły od 4,5 do 18 kg. Nowe oprzyrządowanie, wydrukowane w 3D z tworzywa sztucznego, waży zaledwie 1,45 kg i praktycznie eliminuje czas potrzebny na wymianę części.

„Drukowanie w 3D narzędzi warsztatowych w Arlington zaoszczędziło ponad dwa miesiące na przygotowanie oprzyrządowania” – wyjaśnia Ron Daul, dyrektor GM ds. produkcji addytywnej i centrów polimerowych. „To krytyczny moment, kiedy zmieniamy fabrykę, aby wprowadzić na rynek nowe modele samochodów. Ostatecznie druk 3D pomaga przyspieszyć ich wprowadzanie, jak to miało miejsce w przypadku naszych pełnowymiarowych SUV-ów”.

Spersonalizowana produkcja gotowych części

General Motors (GM), na przestrzeni ostatnich 3 lat wyprodukowało szereg końcowych części w technologii HP Multi Jet Fusion 3D (HP MJF), w tym przewody ogrzewania, wentylacji i klimatyzacji (HVAC) instalowane w samochodach Cadillac V-Series oraz przewody chłodzące do modelu Corvette C8.

Wykorzystując produkcję addytywną, zespół Cadillaca był również w stanie obniżyć koszty i zwiększyć wydajność manualnej skrzyni biegów montowanej w wyścigowych modelach sedanów.

Ostatnim przykładem wykorzystania przemysłowego druku HP 3D w produkcji gotowych komponentów jest stworzenie uszczelki zamykającej tylny spoiler, montowany w kilku najpopularniejszych SUV-ach. Po utworzeniu części koncepcyjnej zespół zweryfikował jej funkcjonalność i projekt poprzez testy w tunelu aerodynamicznym, aby upewnić się, że część spełnia wymagania odnośnie do zmniejszenia oporu powietrza. Ponadto, współpracując z HP i GKN Forecast 3D, GM było w stanie skrócić czas potrzebny do schnięcia komponentu (po malowaniu), co przyspieszyło harmonogram produkcji SUV-ów, pomyślnie tworząc i polerując wymagane 60 000 części w ciągu pięciu tygodni do zastosowania w około 30 000 pojazdów.

Wydrukowana w 3D uszczelka zamykająca tylny spojler przed (szara) i po (czarna) poddaniu procesowi postprocessingu

GM aktywnie inwestuje w rozwój możliwości produkcji addytywnej (AM), ponieważ dostrzega jej potencjał nie tylko w tworzeniu pojazdów nowej generacji, ale również w logistyce produkcji oraz samym przepływie pracy na swoich halach warsztatowych na całym świecie.