Targi Formnext w 2023 r. obfitowały w premierowe rozwiązania, a wiele z nich wykorzystało sztuczną inteligencję, aby zapewnić stałą jakość druku i identyfikowalność w zastosowaniach na skalę produkcyjną.

Jeśli zapowiedzi z zeszłorocznej edycji Formnext są jakimkolwiek barometrem, branża wytwarzania przyrostowego (AM) wkracza w nowy etap dojrzałości, wzmocniona falą ofert zaprojektowanych z myślą o operacjonalizacji i uprzemysłowieniu technologii do zastosowań produkcyjnych na dużą skalę.

W oparciu o sztuczną inteligencję (AI) i uczenie maszynowe (ML) stanowiące podstawę wielu zapowiedzi dostawcy wprowadzili narzędzia i platformy programowe zaprojektowane z myślą o rozwiązywaniu problemów związanych z zarządzaniem jakością, monitorowaniem wydajności drukarek i przepływem pracy, które od dawna utrudniały AM uzyskanie trakcji w produkcji -zastosowania skali. Obserwatorzy branży prognozują silny wzrost rynku AM — nowe badanie przeprowadzone przez SNS Insider szacuje złożoną roczną stopę wzrostu na poziomie 30,6% w okresie prognozy od 2023 do 2030 r., co ostatecznie osiągnie sprzedaż na poziomie 74,7 miliardów dolarów do końca dekady. W tym samym raporcie ustalono, że rynek AM wyniesie 16,7 miliarda dolarów w 2022 roku.

Pomimo optymistycznych prognoz wzrostu oraz szybkiej ewolucji technologii i materiałów AM, nadal zbyt trudno jest zoptymalizować strategie tworzenia obiektów (wytwarzania AM), aby zapewnić spójną, wysokiej jakości produkcję części. W szczególności problemem jest powtarzalność — nie tylko w pojedynczym systemie AM, ale także zapewnienie, że części mogą być odtwarzane w powtarzalny i spójny sposób w wielu systemach, znajdujących się w tej samej fabryce, rozmieszczonych w różnych lokalizacjach, a nawet w wielu lokalizacjach geograficznych, z których każda ma różne czynniki środowiskowe.

„Postępy istnieją, ale zwykle są związane z określonymi typami procesów, konkretnymi materiałami i konkretnymi dostawcami drukarek” – mówi Tommaso Tamarozzi, dyrektor produktu ds. wytwarzania przyrostowego, kontroli i symulacji w firmie Oqton, twórcy rozwiązania w zakresie oprogramowania produkcyjnego, wspomaganego AI. „Brakowało ogólnego rozwiązania, które mogłoby rozwiązać szeroki zakres problemów”.

AI/ML w centrum uwagi

Ze względu na to, że branża jest głodna ekspansji rynkowej, dostawcy wkraczają z rozwiązaniami, które pozwalają sprostać wyzwaniom związanym z jakością i usprawnić przepływ pracy, aby drukowanie w 3D było bardziej dostępne dla szerszej grupy odbiorców. Producenci drukarek 3D zwiększają liczbę czujników i kamer w swojej ofercie, wykorzystując te instrumenty do generowania i gromadzenia strumieni danych, które dzięki inteligentnemu wykorzystaniu sztucznej inteligencji i uczenia maszynowego można wydobywać w celu uzyskania spostrzeżeń pomocnych w zarządzaniu jakością druku i wydajnością drukarki.

Chociaż w najnowszych ogłoszeniach sztuczna inteligencja nie jest wszechobecna, technologie odgrywają bardziej znaczącą rolę. Będą to nadal robić, aby pomóc w podejmowaniu złożonych decyzji, które prowadzą do lepszej produkcji części, zwłaszcza gdy producenci przechodzą od jednorazowego prototypowania i produkcji małych partii na rzecz wykorzystania AM w produkcji na dużą skalę.

Weźmy pod uwagę inżyniera jakości pracującego z drukarką 3D do selektywnego topienia laserowego (SLM) metalu. Za pomocą jednego lub dwóch laserów człowiek może zarządzać danymi z czujników, danymi symulacyjnymi i analizą geometrii oraz korelować je, aby określić optymalne parametry procesu, które zagwarantują integralność części i powodzenie drukowania 3D. Jednak w miarę wzrostu złożoności wielolaserowych systemów druku 3D i ostatecznie większej liczby drukarek SLM w użyciu, interpretacja danych i podejmowania decyzji w czasie rzeczywistym dla przeciętnego człowieka staje się niemożliwa.

„Do skoordynowania drukarki z 12 laserami potrzebne byłyby umiejętności na poziomie da Vinci” – mówi Harshil Goel, dyrektor generalny Dyndrite, firmy produkującej silnik obliczeniowy przyspieszany procesorem graficznym (GPU) do zasilania cyfrowego sprzętu i oprogramowania produkcyjnego nowej generacji. „Jest tak wiele możliwych decyzji do podjęcia i tak wiele możliwych permutacji. Sztuczna inteligencja pełni rolę drugiego pilota, aby pomóc klientom w podejmowaniu decyzji tak szybko, jak to możliwe”.

Sztuczna inteligencja jest również niezbędna do wykorzystania informacji zwrotnych z czujników w czasie rzeczywistym do sterowania w pętli zamkniętej i monitorowania na miejscu. W tych scenariuszach, wciąż znajdujących się na wczesnym etapie rozwoju i ewolucji, parametry drukarki AM są automatycznie ponownie kalibrowane w czasie rzeczywistym, aby zapewnić jakość druku i integralność części oraz zapobiec anomaliom i deformacjom części. Nawet na tym poziomie zaangażowania Goel ostrzega, aby nie myśleć o sztucznej inteligencji jako o czymś spoza parametrów pracy, która zawsze była wykonywana; Sztuczna inteligencja po prostu umożliwia realizację działań na dużą skalę.

„Sztuczna inteligencja to dziwny, uniwersalny termin, podczas gdy w rzeczywistości inżynierowie zajmowali się tym od samego początku — stosowali algebrę liniową i analizę numeryczną przy podejmowaniu decyzji” – wyjaśnia Goel. „Chodzi o zarządzanie ryzykiem”.

W 2023 r. firma Dyndrite zaprezentowała Dyndrite LPBF Pro — nową aplikację dla profesjonalistów korzystających z drukarek pracujących w technologii proszkowej z wykorzystaniem lasera, jest teraz dostępna w ramach programu VIP Onboarding, który zapewnia praktyczne doradztwo i wskazówki dla pierwszych użytkowników jej produktów. Oprogramowanie zapewnia inżynierom zajmującym się materiałami, jakością, procesami i aplikacjami skalowalną, wielowątkową wydajność napędzaną procesorem graficznym, umożliwiającą rozwiązywanie problemów związanych z geometrią i obliczeniami, udoskonalanie procesów przygotowania do druku oraz eksperymentowanie i iterację z materiałami.

Oprogramowanie, które łączy się bezpośrednio z różnymi drukarkami 3D do metalu, w tym Aconity3D, Renishaw i SLM, eliminuje żmudny i podatny na błędy proces ręcznego przygotowania wydruku, a ostatecznie umożliwia drukowanie metalu przy słabym oświetleniu.

„W miarę jak maszyny stają się większe i bardziej skomplikowane, wymagania dotyczące danych gwałtownie rosną” – mówi Goel. „Nasze oprogramowanie wykorzystuje procesory graficzne i jak największą liczbę komputerów w sieci, aby zwiększyć przepustowość”.

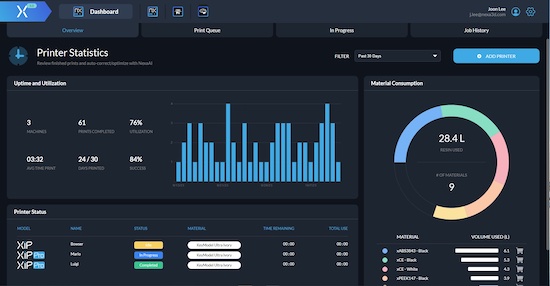

Nexa3D , producent przemysłowej drukarki 3D XiP Pro, również wykorzystuje możliwości sztucznej inteligencji, aby poprawić jakość druku i wydajność drukarki oraz zautomatyzować cały kompleksowy proces, od przygotowania pliku po przetwarzanie końcowe. Nexa AI zbiera dane przy każdym wydruku i wykorzystuje je do ciągłego ulepszania i optymalizacji parametrów druku, aby zapobiegać takim przypadkom, jak nieudane wydruki, nieoptymalne struktury podporowe i nieefektywne przetwarzanie końcowe. Inteligencja drukowania oparta na sztucznej inteligencji jest wzmacniana przy każdym wydruku, dzięki czemu użytkownicy mogą korzystać z usprawnionych i zautomatyzowanych przepływów pracy, zdalnego monitorowania i zarządzania drukowaniem, a także wykrywania błędów, interwencji i ich usuwania na bieżąco.

„Nexa AI nie tylko ostrzega użytkowników o tym, co poszło nie tak, ale uczy się na awariach lub odchyleniach od normalności na temat fizyki wydruku i udoskonala procesy na przyszłość” – mówi Izhar Medalsy, dyrektor ds. technologii w Nexa3D. „To połączenie gromadzenia danych w czasie rzeczywistym i monitorowania cyfrowego bliźniaka w połączeniu z funkcjami predykcyjnymi zapewnia dodatkową przewagę.

Powtarzalność i spójność

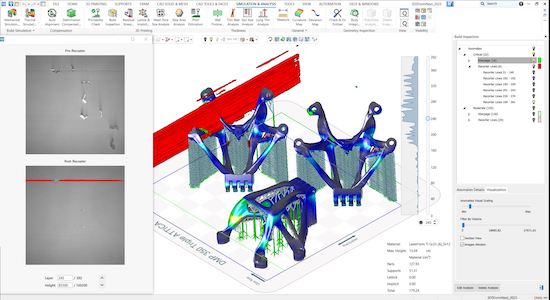

Dzięki nowej platformie Build Quality firma Oqton dąży do opracowania ogólnego rozwiązania, które poprawi jakość przed, w trakcie i po wydruku 3D, aby zmaksymalizować procesy i wyniki. Moduły pakietu produktów, które działają niezależnie lub razem, obejmują:

Oqton 3DXpert Build Simulation , używaną do przewidywania problemów z drukowalnością i zapobieganiu anomaliom projektowym przed rozpoczęciem pierwszego wydruku;

Monitorowanie procesu druku MOS, który bezpiecznie monitoruje, kontroluje i wysyła alerty odnośnie do przebiegu procesu drukowania AM w czasie rzeczywistym. Ta funkcja, opracowana we współpracy z partnerem Oqton, firmą Baker Hughes, wykorzystuje modele sztucznej inteligencji do wykrywania potencjalnych defektów podczas drukowania, umożliwiając użytkownikom śledzenie każdej warstwy druku i podejmowanie działań naprawczych.

Kontrola budowy 3Dxpert pojawia się po uzyskaniu wydruku 3D i analizuje czy jest on zgodny z oczekiwaniami podczas procesu drukowania, jak i symulacji.

Chociaż korzystanie z każdego modułu pomaga wykrywać problemy z polem roboczym drukarek i zapobiegać im, wykorzystanie wszystkich trzech w ramach zintegrowanego pakietu zarządzania jakością AM zapewnia bardziej całościowy przepływ pracy.

„Każdy z modułów wykrywa i rozwiązuje inne problemy, a jeśli masz wszystkie, wychwytujesz ich więcej” – mówi Tamarozzi z Oqton. „Kompleksowy przepływ pracy, który nakłada na siebie różne typy wyników uzyskanych na różnych etapach, dostarcza wielu informacji… i pokazuje klientom, że mogą utrzymać określoną jakość druku części w wielu lokalizacjach”.

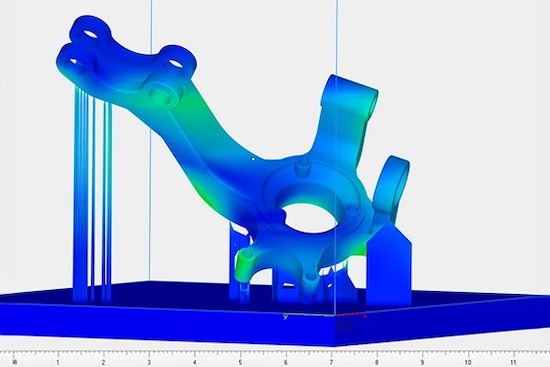

Ze swojej strony firma Hexagon stara się zapewnić powtarzalność w hali produkcyjnej dzięki nowemu zestawowi narzędzi, które są niezależne od maszyny oraz projektu CAD. Pakiet HxGN Additive Manufacturing Suite współpracuje z istniejącym oprogramowaniem CAD, drukarkami do proszkowego druku 3D na bazie metali (Powder Building Fusion — PBF) i maszynami sterowanymi numerycznie (CNC), pomagając pracownikom hali produkcyjnej automatyzować czasochłonne procesy i optymalizować produkcję praktycznie przed jej rozpoczęciem.

Platforma obejmuje: DESIGNER, rozwiązanie produkcyjne CAD służące do inżynierii odwrotnej lub projektowania części; AM STUDIO, do poprawy funkcjonalności dla dowolnej drukarki 3D na bazie sproszkowanych metali, w tym możliwości krojenia i zagnieżdżania; SIMUFACT ADDITIVE do symulacji procesu drukowania i jego optymalizacji oraz orientacji części w polu roboczym drukarki; oraz ESPIRIT EDGE, który wykorzystuje sztuczną inteligencję i technologię cyfrowego bliźniaka, aby zapewnić precyzyjną obróbkę CNC i przetwarzanie końcowe. Nowy pakiet umożliwia także pracownikom produkcyjnym współpracę i dzielenie się najlepszymi praktykami za pośrednictwem otwartej cyfrowej platformy Nexus od firmy Hexagon.

„To, co spowalnia industrializację AM, to jakość wytwarzanej produkcji i produktywność” – mówi Mathieu Perennou, globalny dyrektor ds. rozwiązań w zakresie wytwarzania przyrostowego w dziale Manufacturing Intelligence firmy Hexagon. „Połączenie różnych kroków w jednym oprogramowaniu rozwiązuje problem konieczności przeskakiwania z jednego produktu do drugiego i zapewnia wszystkie narzędzia w ramach jednego wspólnego interfejsu”.

Aby przenieść kontrolę jakości i procesu na wyższy poziom, firma Materialise wdrożyła CO-AM Quality and Process Control (QPC), rozwiązanie, które umożliwia użytkownikom AM śledzenie, monitorowanie, analizowanie i korelowanie wszystkich danych krytycznych dla jakości części 3D. Oprogramowanie łączy źródła danych AM, w tym modele 3D, surowce, parametry procesu, monitorowanie druku na miejscu, przetwarzanie końcowe i kontrolę jakości, na różnych etapach rozwoju produktu. Chodzi o to, aby zapewnić całościowy obraz procesu i wynikających z niego wzajemnych powiązań. System QPC jest także częścią szerszej platformy oprogramowania CO-AM firmy Materialise.

Pierwszym modułem w QPC była zapowiedziana na początku tego roku analiza warstw, która pomaga użytkownikom analizować i korelować dane warstw z procesu drukowania 3D. Moduł ten został dalej rozwinięty, aby uwzględnić więcej źródeł danych monitorowania procesu na miejscu wraz z możliwością korelowania wyników ze skanami CT. Nowością jest QPC Process Lab, moduł zaprojektowany w celu wspierania współpracy między zespołami, aby scentralizować dane produkcyjne w ustrukturyzowany sposób, żeby można było do nich łatwo uzyskać dostęp.

Materialise ogłosiło niedawno partnerstwo z firmą Ansys, aby uczynić dane symulacyjne Ansys bardziej dostępnymi dla użytkowników Materialise Magics, jej oprogramowania do przygotowywania danych i nestingu. Integracja ma na celu stworzenie płynnego przepływu pracy, w tym ułatwienie zastosowania wyników symulacji w procesie przygotowania wydruku, aby zapewnić powodzenie druku i jakość części. Partnerzy planują zbadać dalsze możliwości symulacji w procesie AM.