W wytwarzaniu przyrostowym, obniżenie kosztów druku 3D jest podstawą. Jednym ze sposobów na osiągnięcie oszczędności i zoptymalizowanie wykorzystania floty drukarek 3D jest nesting — podstawowy krok w procesie przygotowania danych do druku 3D.

Termin nesting wywodzi się z angielskiego „to nest ”, co oznacza zagnieżdżanie i jest używany w celu zwiększenia wydajności produkcji poprzez wirtualne, prewencyjne pozycjonowanie elementów, które są zazębione, tak jak ma to miejsce w gniazdach.

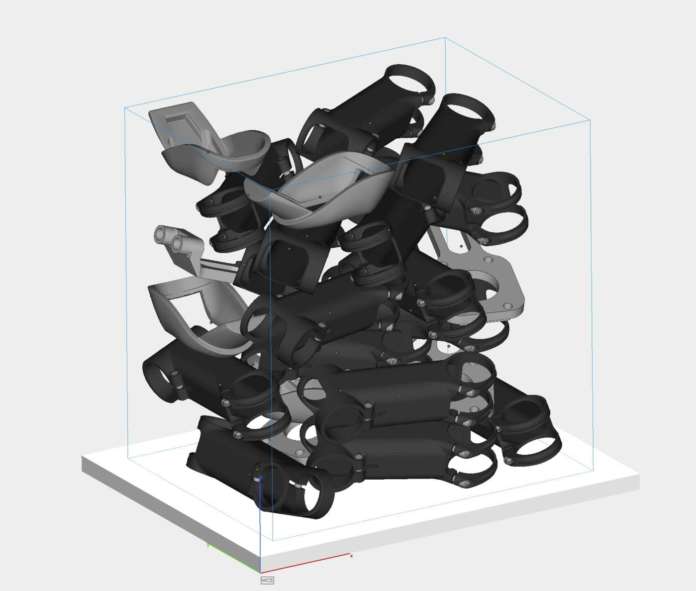

Nesting można porównać do gry Tetris, w której musisz ułożyć spadające klocki o różnych kształtach, aby wypełnić linię, podczas gdy w przypadku nestingu starasz się zapakować jak najwięcej części do jednej drukarki 3D, aby zaoszczędzić koszty i zwiększyć wydajność maszyny.

Zagnieżdżanie jest najczęściej stosowane w technologiach proszkowych takich, jak Selective Laser Sintering (SLS) i HP Multi Jet Fusion (MJF).

Zautomatyzowane lub ręczne zagnieżdżanie, czyli nesting, sortuje, orientuje i rozmieszcza pliki 3D, aby zmaksymalizować przestrzeń wewnątrz drukarki 3D. Nieefektywne wykorzystanie nestingu może prowadzić do marnotrawstwa materiału i błędów w druku.

Dlaczego warto używać nestingu w druku 3D?

Materiały do druku 3D w technologiach proszkowych są drogie i mogą stanowić dużą część kosztów wytworzenia pojedynczej części. Aby zmaksymalizować wydajność drukarki 3D, jednocześnie wprowadzając większą wydajność materiałową, trzeba w pełni wykorzystać możliwości urządzenia 3D.

Zagnieżdżanie stało się jednym z rozwiązań umożliwiających wyższą gęstość upakowania – co zasadniczo oznacza pakowanie jak największej liczby części w jednym cyklu druku, w celu optymalnego wykorzystania możliwości maszyny.

Dzięki pakowaniu większej liczby części można wydrukować tę samą ilość w krótszym czasie lub więcej części w tej samej komorze roboczej.

Według niektórych szacunków modele zagnieżdżone mogą zapewnić około 30 % oszczędności. Projektowanie części z myślą o nestingu może dodatkowo je zwiększyć nawet do 60 %.

Zagnieżdżanie ręczne ws. automatyczne

Obecnie możliwość zagnieżdżania można znaleźć w większości rozwiązań do przygotowywania danych do druku 3D. Wiele takich rozwiązań programowych oferuje ręczne zagnieżdżanie, które jest czasochłonne i wymaga umiejętności znalezienia najlepszej możliwej kombinacji części na płycie, która minimalizuje przestrzeń.

Zasadą jest, aby zacząć od największego modelu i ułożyć mniejsze części wokół niego lub, jeśli to możliwe, wewnątrz niego.

Kilka narzędzi dostępnych na rynku oferuje również automatyczne zagnieżdżanie — oprogramowanie Materialise Magics i Netfabb, pomagając przyspieszyć proces zagnieżdżania.

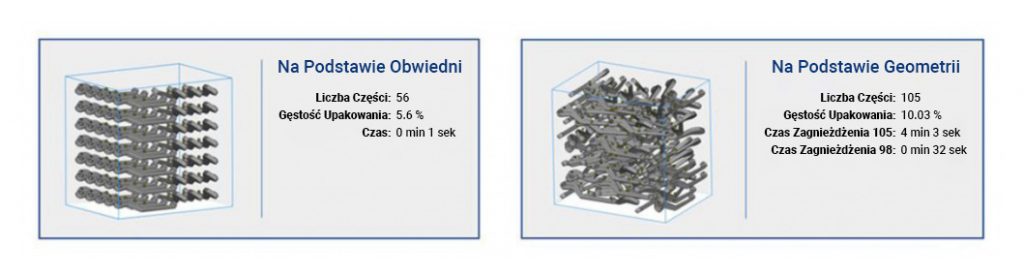

Zautomatyzowane narzędzia do nestingu mogą wykorzystywać jeden z dwóch typów zagnieżdżania części: zagnieżdżanie obwiedni lub zagnieżdżanie oparte na geometrii.

W pierwszym wariancie przyjmuje się maksymalne wartości X, Y i Z części i tworzy ramkę wokół niej. Zagnieżdżanie oparte na geometrii analizuje powierzchnię części i przestrzenie w oparciu o jej rzeczywistą geometrię.

Niezależnie od tego, czy jest to zagnieżdżanie automatyczne, czy ręczne, ważne jest, aby pozostawić co najmniej 1,5 mm odstępu między wszystkimi komponentami w pliku 3D w procesach SLS i 5 mm odstępu w procesach MJF. Zapobiegnie to sklejeniu się części podczas procesu drukowania.

Zagnieżdżanie to kluczowy krok w przygotowaniu danych do druku 3D. Pomaga zoptymalizować wydajność maszyny, zmniejszyć koszty i czas drukowania, jednocześnie zwiększając wydajność maszyny.

Podczas gdy zagnieżdżanie pozostaje obecnie w dużej mierze operacją ręczną, oprogramowanie do automatycznego zagnieżdżania ewoluuje, aby umożliwić projektantom druku 3D szybsze optymalizowanie procesów AM poprzez zagnieżdżanie.

Ostatecznie, uwzględnienie nestingu na wczesnym etapie procesu projektowania do druku 3D umożliwi bardziej ekonomiczne wytwarzanie.