Wraz z rozwojem druku 3D wzrasta jego przestrzeń zastosowań przemysłowych, a przyszłość inteligentnych fabryk będzie zależeć od integracji technologii addytywnych i robotyki. Światowy przemysł AM (Additive Manufacturing – produkcja addytywna) według raportu Wohlersa z 2019 r. wzrośnie do 2024 roku do co najmniej 35,6 mld USD. Podczas gdy komercyjny druk 3D zwalnia, przemysłowy nabiera tempa, stanowiąc realną alternatywę do dotychczasowego wytwarzania dzięki zaawansowanym platformom pozwalającym na masowe i w pełni zautomatyzowane wytwarzanie.

Tworzenie inteligentnych fabryk

Inteligentna fabryka (smart factory) ma łączyć świat fizyczny z wirtualnym, wykorzystując nowoczesne rozwiązania cyfrowe, umożliwiające automatyzację produkcji i customizację wyrobów. Ważną częścią tego procesu jest wymiana danych między produktem, urządzeniami i maszynami na linii produkcyjnej, co pozwala na skrócenie łańcucha dostaw i lepszą organizację środowiska produkcyjnego.

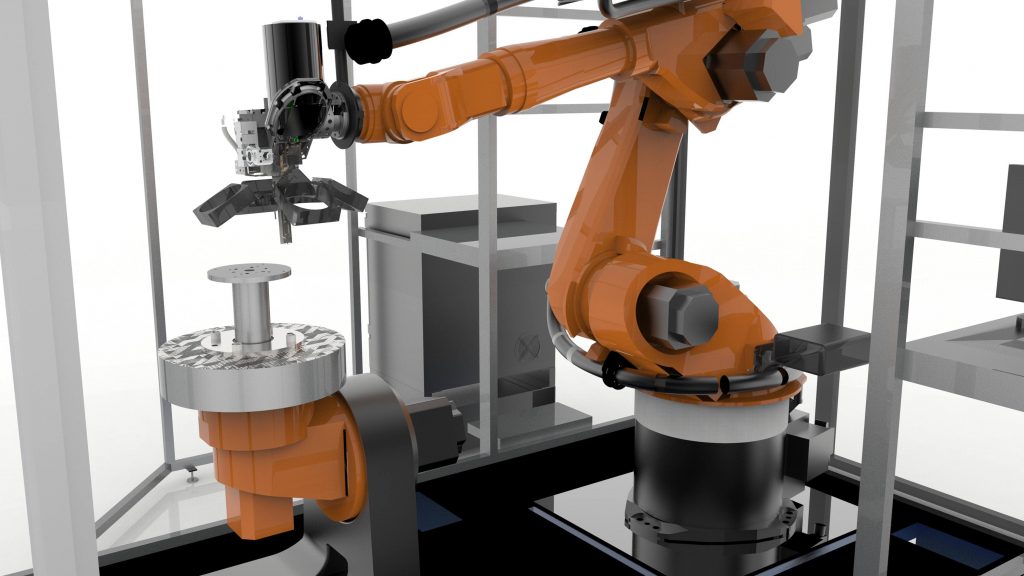

Połączenie robotów przemysłowych i druku 3D można osiągnąć poprzez stworzenie zintegrowanego rozwiązania, w którym roboty przemysłowe wspierają AM na różnych etapach produkcji, jak w Voodoo Manufacturing, która stworzyła robota przemysłowego do automatyzacji ręcznego procesu wymiany płyty roboczej drukarki, zwiększając w ten sposób produktywność. Stratasys z kolei wyposażył ramię robota w głowicę do osadzania materiału w modelu Robotic Composite 3D Demonstrator, prezentowanym po raz pierwszy na targach IMTS w 2016 roku. Głowica wytłaczająca oparta na technologii FDM została połączona z przemysłowym 8-osiowym robotem do sterowania ruchem, umożliwiając produkcję większych, lżejszych i bardziej precyzyjnych części z włókna termoplastycznego.

Prototypowanie i lepsze dostosowanie robotów przemysłowych

Druk 3D pozwala na dostosowanie i optymalizację ramienia robota do różnych wymagań operacyjnych, integrację kilku jego komponentów w 1, serwis na miejscu, dlatego liderzy w branży automatyzacji jak na przykład KUKA , wykorzystują druk 3D, w rozwoju nowych produktów. Kolejne iteracje od pomysłu do funkcjonalnego modelu trwają zaledwie kilka tygodni, zamiast kilku miesięcy, jak w przypadku typowych metod wytwórczych, co sprawdza się szczególnie w wytwarzaniu niestandardowych chwytaków, kleszczy lub całych ramion robotycznych. Zaawansowane platformy do produkcji addytywnej, oferowane przez liderów w rodzaju HP czy Stratasys, umożliwiają szybki czas realizacji niestandardowych komponentów, przyspieszenie fazy badań i projektowania oraz znacznie szybsze wytwarzanie niż w przypadku konwencjonalnych metod.

Prometal3D, korzystając z technologii HP MJF 3D, drukuje niektóre elementy głowicy laserowej z tworzywa sztucznego zamiast metalu, osiągając 75% redukcję masy i obniżenie zużycia energii, napędzającej robota, zwiększając dodatkowo wolną przestrzeń na linii produkcyjnej. Udało się im addytywnie wytworzyć części o zaokrąglonych krawędziach o określonym promieniu, które są wymagane ze względu na standardy higieniczne, w zakładach przetwórstwa spożywczego, podczas gdy obrabiane w CNC miały kwadratowe krawędzie (kąt 90º), na których gromadził się trudny do usunięcia brud, ale ze względu na 15% wzrost kosztów i wydłużenie czasu produkcji o dodatkowy tydzień ich nie zaokrąglano.

Obniżenie masy ramienia robota wpływa bezpośrednio na obniżenie ceny pojedynczego robota, która z 50000 € spadla do 40000.

Serwisowanie na linii produkcyjnej

Wytwarzanie zużytych części w razie potrzeby na miejscu, pozwala na zmniejszenie zapasów i przestojów, związanych z oczekiwaniem na dostawę części, przyspiesza montaż i kalibrację, wpływając na poprawę logistyki. Wiodący producenci chwytaków pneumatycznych i elektrycznych do automatyki przemysłowej korzystają z druku 3D w projektowaniu i budowie niestandardowych systemów dla konkretnych aplikacji klientów. Gimatic produkuje przyrządy i osprzęt do masowych linii produkcyjnych wykorzystując swobodę projektowania, oferowaną przez technologię HP MJF 3D w tworzeniu niektórych komponentów obecnych produktów. Zoptymalizowane konstrukcje obejmują stożki i tępe krawędzie, poprawiające ergonomię produktów oraz bezpieczeństwo operatorów maszyn.

Bastian Solutions, firma podwykonawcza Toyoty, wprowadzając innowacyjny Shuttle System, integruje w nim wiele części – w tym palce, stawy i łokcie – wydrukowane w 3D za pomocą technologii HP Multi Jet Fusion i drukarek 3D Carbon Digital Synthesis Light, przez co zapewnia systemowi lepszą zręczność oraz mniejszą ilość energii potrzebnej do wykonywania zadań – ramiona drukowane w 3D są znacznie lżejsze niż ich metalowe odpowiedniki. Ostatecznie 45% ostatecznej konstrukcji materiału (BOM) ramienia robota zostało wyprodukowane addytywnie i spowodowało przyspieszenie rozwoju produktu oraz zwiększenie wydajności części.

Continental Automotive Spain SA również korzystając z HP MJF 3D zaprojektował i wytworzył w chwytak, który mógłby znacznie skrócić czas wymagany do przeprowadzenia montażu, połączenia, kalibracji i konserwacji oprzyrządowania – zarówno przy wdrażaniu nowej działalności produkcyjnej, jak i podczas zmian między różnymi procesami pracy, co pozwoliło na znaczne oszczędności i przyspieszenie procesów produkcyjnych. Integracja AM i robotyki coraz bardziej wpływa na zmiany krajobrazu produkcyjnego, poprawiając bezpieczeństwo pracy, a także zapewniając bardziej zrównoważone wytwarzanie. Robotyka druk 3D i sztuczna inteligencja (AI) przyczyniają się w istotny sposób do poprawy jakości wyrobów i usług, ujednolicenia stosowanych rozwiązań, ograniczenia ilości odpadów, a nawet zastępowania ludzi w najbardziej żmudnych lub niebezpiecznych zadaniach.