Coraz więcej firm wykorzystuje elementy drukowane w 3D podczas prac nad wdrażaniem innowacyjnych systemów oraz urządzeń dla przemysłu. Dzięki technologiom addytywnym nowe produkty są dostarczane nawet 70% szybciej i 30% taniej w porównaniu do standardowych procesów wytwarzania.

Druk 3D znajduje zastosowanie w szybkim prototypowaniu, ale również w produkcji gotowych wyrobów. Na bazie wytrzymałych, inżynieryjnych materiałów z tworzyw sztucznych, takich jak polimery i elastomery stosowane w proszkowych technologiach (SLS, MJF), można wykonywać funkcjonalne elementy znacznie szybciej niż w przypadku stacji do obróbki skrawaniem.

Z zalet technologii druku 3D korzystają instytuty i działy badawcze, które opracowują i wdrażają innowacyjne rozwiązania/produkty. To z kolei wiąże się z wytwarzaniem pojedynczych elementów, krótkich serii lub wielu prototypów w trakcie kolejnych iteracji projektowania. W takich zastosowaniach druk 3D jest bezkonkurencyjny, podobnie jak w przypadku oprzyrządowania produkcyjnego, które zazwyczaj nie jest wytwarzane seryjnie. Aby poprawić wydajność i jakość operacji produkcyjnych, firmy często polegają na jednostkowych przyrządach, uchwytach i innych pomocach produkcyjnych.

Tanie, mocne i lekkie oprzyrządowanie drukowane w HP MJF 3D

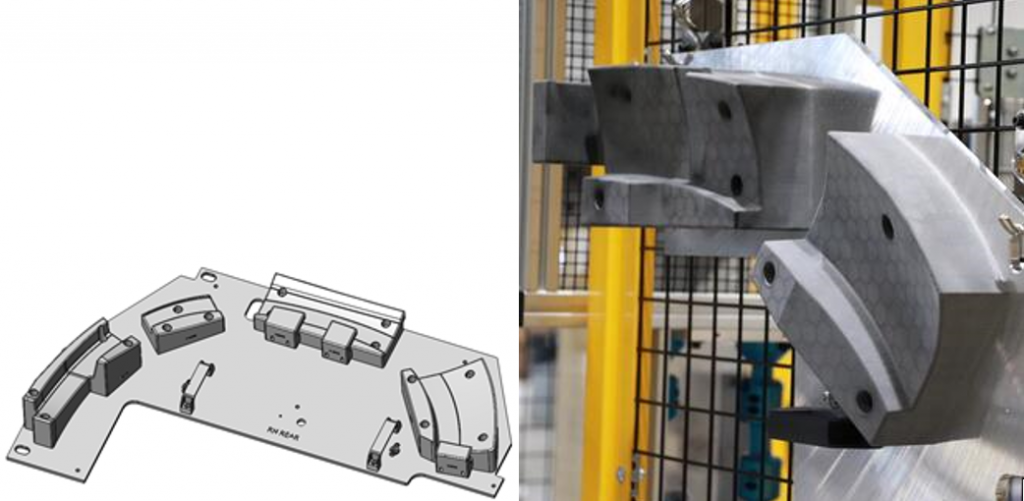

Jako lider branży tworzyw sztucznych z dużym doświadczeniem w automatyzacji niestandardowej, firma Extol wykorzystuje druk 3D w swoich procesach produkcyjnych, między innymi do wytwarzania zrobotyzowanego oprzyrządowania ramion robotycznych i komponentów do zagnieżdżania części. Korzystając z proszkowej technologii HP Multi Jet Fusion 3D, wyprodukowano komponent przemysłowy składający się kilku dużych podzespołów. Każdy miał mieć około 20 klipsów do zainstalowania w różnych miejscach. Montaż klipsów za pomocą robotów ma sens, ze względu na ich elastyczność. Stworzono zatem oprzyrządowanie EOAT, które trzymało kilka klipsów jednocześnie, a następnie montowało je pojedynczo w części. Przy tradycyjnych technikach wytwarzania takie oprzyrządowanie byłyby drogie, a ich produkcja czasochłonna. Ale dzięki produkcji addytywnej (AM), gdzie nie ma żadnych ograniczeń wynikających z samej metody wytwarzania (można wydrukować nawet najbardziej złożony i nieregularny kształt), ich wytworzenie było łatwe i szybkie.

Drugim wyzwaniem tego projektu była możliwość takiego zaprojektowania oprzyrządowania, aby dało się go wymieniać ręcznie. Do produkcji wykorzystano technologię HP MJF 3D, dzięki temu sprzęt jest o 30-60% lżejszy, 50% tańszy i 30-50% szybciej wytworzony. Innymi słowy, zmiany narzędzi były łatwiejsze, co pozwoliło na oszczędności — ponad 20 000 PLN i wykonanie całej maszyny w dużo krótszym czasie (o ponad 2 tygodnie). Dodatkowo udało się zoptymalizować sposób wymiany oprzyrządowania, tak aby ten proces był bardziej celowy i efektywny. Dzięki obniżeniu masy EOAT jest lżejszy, przez co mniej obciąża maszynę, a wymiana/demontaż oprzyrządowania przebiega znacznie sprawniej, minimalizując prace operatorów.

Drukowane w 3D przyrządy, osprzęt i inne pomoce produkcyjne pomagają zmaksymalizować wydajność maszyn (OEE) i poprawić jakość operacji w ułamku czasu i kosztów konwencjonalnych procesów. Firmy produkcyjne, które chcą sprostać rosnącym potrzebom swoich klientów, mogą wykorzystać druk 3D do wprowadzenia szybkich zmian na swoich liniach produkcyjnych, zyskując tym samym ogromną przewagę konkurencyjną.

Korzystając z platformy do druku 3D na zlecenie, gdzie wbudowany kalkulator kosztów umożliwia uzyskanie natychmiastowej wyceny konkretnego komponentu jeszcze przed rozpoczęciem samego procesu, producenci mogą bez inwestycji w infrastrukturę wprowadzić addytywne wytwarzanie do swoich procesów i usprawnić przepływ pracy na swoich liniach montażowych.