Produkcja przyrostowa (AM) znajduje się w punkcie zwrotnym, idąc w kierunku uprzemysłowienia i automatyzacji. Ze względu na coraz krótszy czas rozwoju produktu w branży motoryzacyjnej rośnie zapotrzebowanie na elastyczne metody produkcji, a wraz z tym konieczność wytwarzania większej ilości prototypowych komponentów. Dlatego też podejmowane są coraz większe wysiłki w celu dalszej optymalizacji i zwiększenia wydajności technologii AM oraz ich łańcucha procesowego, co zdecydowanie skraca drogę do produkcji seryjnej.

Obecna identyfikacja komponentów AM stanowi nieskalowalny i kosztowny ręczny, pracochłonny proces. Różnorodność geometrii w prototypowaniu prowadzi do złożonych wyzwań, w których nie można wdrożyć istniejących rozwiązań automatyzacji. Rozpoznawanie obrazu w oparciu o sztuczną inteligencję może być pod tym względem ulepszeniem, co wykazano w badaniu prowadzonym przez BMW, koncentrującym się na automatyzacji druku 3D dzięki systemowi AM VISION firmy AM Flow.

Ponieważ czas wprowadzania produktów na rynek w branży motoryzacyjnej stale się zmniejsza, zapotrzebowanie na komponenty do prototypowania jest większe niż wcześniej, a wizja produkcji na dużą skalę, dostarczającej na czas na linie montażowe, staje się rzeczywistością. Jest to nie tylko kwestia zwiększenia wielkości i szybkości produkcji, ale także opłacalności ekonomicznej. Łańcuch procesów w obecnie dostępnych technologiach AM nadal obejmuje dużą ilość pracochłonnych prac i etapów z udziałem personelu, co zmniejsza przepustowość produktu. Ponadto operacje te prowadzą do powstawania wąskich gardeł i przestojów w całym łańcuchu procesów.

Zautomatyzowanea identyfikacja części do produkcji addytywnej dzięki AI

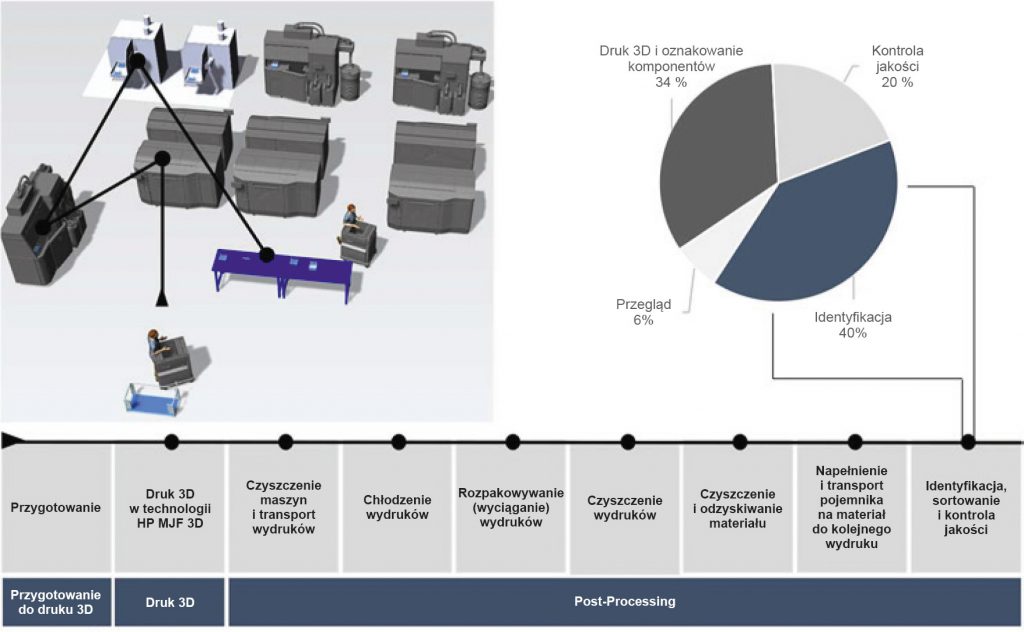

Mimo, że identyfikacja części stanowi niewielką część całego łańcucha procesów, nadal jest to etap, który nie podlega skalowaniu i wymaga dużej ilości pracy ręcznej (w porównaniu na przykład z chłodzeniem, które nie jest wykonywane przez operatorów druku 3D). Aby osiągnąć najlepszą ekonomię (tj. najniższy koszt na część), komponenty są ściśle zagnieżdżane przy wsparciu specjalistycznego oprogramowania. Prowadzi to do produkcji partii z dużą liczbą różnych części w jednym procesie druku 3D. Oznacza to jednak, że traci się możliwość śledzenia pojedynczych komponentów, a przypisanie ich do konkretnych zamówień musi być wykonane po wydrukowaniu. Zwykle jest to ręczny etap procesu, który wymaga czasu i przestrzeni, ponieważ operator musi zidentyfikować i porównać każdą pojedynczą część fizyczną z obrazami 2D z listy. Zwiększenie przepustowości produkcji na tym poziomie podnosi koszty — te związane z dodatkowymi pracownikami, a także spowalnia dostawę komponentów i wymaga większej przestrzeni. Dlatego należy wdrożyć automatyzację tych czynności, eliminując obsługę ręczną.

Jednak w przeciwieństwie do konwencjonalnych procesów produkcyjnych automatyzacja identyfikacji komponentów AM wiąże się z dodatkowymi wyzwaniami. Poza podstawową ideą automatyzacji jako zamiennika powtarzających się sekwencji procesów w celu zwiększenia wydajności i obniżenia kosztów pracy, rozwiązanie tego zadania musi być wysoce elastyczne. Elastyczność w wytwarzaniu addytywnym umożliwia ekonomiczną produkcję różnych wielkości partii, detali w dowolnej kolejności, co stanowi podstawę idei Przemysłu 4.0.

Innowacje w dziedzinie sztucznej inteligencji (AI) umożliwiły niezbędne połączenie elastyczności i automatyzacji. Ogromny rozwój szczególnie algorytmów głębokiego uczenia się w ciągu ostatniej dekady umożliwia systemom naśladowanie ludzkich zdolności poznawczych, które wymagają strategicznego myślenia. Pozwala to maszynom na podstawie danych wejściowych takich jak na przykład parametry, dane pomiarowe czujnika lub rodzaj materiału, na przejmowanie zadań, które wcześniej mogły być wykonywane tylko przez ludzi.

Skalowanie z przepływem AM

Najbardziej obiecujące podejście zapewnia rozpoznawanie obrazu w połączeniu ze sztuczną inteligencją, która służy do przesiewania odpowiednich komponentów, generowania złożonych projektów i monitorowania kontroli jakości.

Do niedawna na rynku nie było zautomatyzowanego rozwiązania, które byłoby w stanie to zapewnić. Analizy rynku wewnętrznego BMW wykazały, że AM-VISION firmy AM-Flow oferuje taka możliwość.

System ten wykorzystuje algorytm oparty na sztucznej inteligencji, który umożliwia rozpoznawanie komponentów AM na podstawie ich unikalnego geometrycznego kształtu przy dużej szybkości przetwarzania. Wyrenderowane pliki STL i skany różnych partii komponentów są wykorzystywane do cyklicznego szkolenia w celu ciągłego doskonalenia.

Algorytm przetwarzany na dwóch komputerach wykorzystuje rozpoznawanie wzorców w celu dopasowania optycznie zeskanowanej części do cyfrowego modelu CAD. Model CAD musi zostać wcześniej załadowany i przeanalizowany przez system, co może odbywać się automatycznie za pośrednictwem MES. Przetwarzanie plików CAD obejmuje renderowanie pod różnymi kątami i analizę grawitacyjną w celu określenia, w jaki sposób obiekt prawdopodobnie leży na taśmie przenośnika. Dlatego rozpoznawanie fizyczne nie wymaga pełnego widoku 360° części 3D.

System można skalibrować do określonych materiałów i różnych kolorów w celu zwiększenia szybkości rozpoznawania. Ponieważ rozpoznawanie odbywa się cyfrowo, następny etap obróbki można określić, komunikując się z MES za pośrednictwem interfejsu programowania aplikacji (API).

Badania testowe prowadzone przez BMW dowodzą, że konfiguracja pilotażowa oszczędza czas na identyfikację i etykietowanie. Komponenty mogą być przetwarzane do 50% szybciej, w porównaniu do obsługi ręcznej. Końcowe konfiguracje maszyn można zintegrować z linią produkcyjną z wykorzystaniem zautomatyzowanego jednokierunkowego przenośnika taśmowego.

AM-Flow szacuje, że zaowocuje to od 6 do 10 razy szybszym czasem przetwarzania na część. Wskaźnik rozpoznawalności wynosi od 80% do 95%, jeśli drukowane są części o różnorodnej geometrii. Im bardziej podobne są kształty, tym bardziej może się zmniejszyć współczynnik rozpoznawania.

Koncern uważa, że połączenie rozwiązań z zakresu robotyki i wizji komputerowej pozwoli im zwiększyć wydatnie wydajność produkcji addytywnej, tym samym urzeczywistnić idee Przemysłu 4.0.