Obecnie producenci przemysłowi coraz częściej zastępują części i zespoły wytwarzane konwencjonalnie komponentami drukowanymi w 3D, w celu obniżenia ich ceny oraz ciężaru. Możliwości poprawy funkcjonalności projektu są kluczowe dla wykorzystania potencjału technologii przyrostowych.

Większość organizacji zaznajomionych z produkcją addytywną (AM) rozumie, że nie ma sensu po prostu drukować hurtowo części produkcyjnych, które zostały zaprojektowane do uzyskania innymi metodami produkcji. Prawdziwa siła wytwarzania przyrostowego polega na tym, że umożliwia wprowadzenie kształtów nieosiągalnych w inny sposób. Jednak większość firm nie ma jeszcze wiedzy i doświadczenia w projektowaniu DFAM, aby w pełni wykorzystywać potencjał druku 3D jako metody wytwórczej.

Ten rodzaj „głębokiego przemyślenia projektu” wymaga fundamentalnej zmiany paradygmatu i przejścia ze świata, w którym projektanci są ludźmi, do świata, w którym to algorytmy komputerowe wpływają na główne decyzje projektowe. Dzięki zastosowaniu druku 3D inżynieria przechodzi zatem od „projektowania wspomaganego komputerowo” do „projektowania generowanego komputerowo”.

Optymalizacja projektu

Optymalizacja projektu to sposób na obniżenie kosztów produkcji danego komponentu przy jednoczesnej poprawie wydajności samego procesu wytwórczego. W przeszłości była jednak wykorzystywana oszczędnie, ponieważ często prowadziła do uzyskania części o bardzo złożonych powierzchniach i geometriach wewnętrznych, wręcz niemożliwych do uzyskania w konwencjonalnych procesach produkcji — np. w obróbce skrawaniem czy formowaniu wtryskowym.

Druk 3D nie tylko pozwala firmom wytwarzać części o bardzo złożonej geometrii, ale również obniżyć koszty ich wyprodukowania w porównaniu do innych metod produkcyjnych. Ale skąd wiadomo, że zoptymalizowanej części nie dałoby się jeszcze bardziej „poprawić” ? Coraz więcej projektantów dostrzega możliwość optymalizacji komponentu dla więcej niż jednego celu, traktując go jako wielopoziomowy proces.

Konsolidacja części

Jednym ze sposobów, w jaki firmy optymalizują swoje projekty, jest łączenie wielu części lub zespołów w jedną. Ta czynność często skutkuje uzyskaniem finalnego komponentu o zwiększonej złożoności geometrycznej w porównaniu z którąkolwiek z oryginalnych części składowych. Jednak złożoność części nie stanowi problemu w przypadku druku 3D. Zamiast pojedynczych części tworzy się zespoły, szczególnie dlatego, że ich wytworzenie byłoby trudne lub niemożliwe przy użyciu tradycyjnych metod.

Przykładem efektywnej konsolidacji części jest zoptymalizowany kanał chłodzący, zainstalowany w przemysłowych drukarkach 3D z serii HP Jet Fusion 300/500. Zespół, który składałby się z sześciu oddzielnych części formowanych wtryskowo połączono w jedną i wydrukowano w technologii HP Multi Jet Fusion 3D. Analiza kosztów przeprowadzona dla tej części, wykazała, że można zredukować o 34,3% koszty początkowe, drukując zespół jako pojedynczą część. Na tym przykładzie widzimy, że konsolidacja jest jednym ze sposobów optymalizacji projektu, w tym przypadku pod kątem kosztów.

Chociaż skonsolidowana konstrukcja kanału była tańsza od tradycyjnie produkowanej, nie była tak wydajna, jak mogłaby być. Głowice drukujące w urządzeniach z serii HP Jet Fusion 3D są narażone na działanie wysokich temperatur podczas procesu drukowania. Ciepło ma niekorzystny wpływ na żywotność głowicy drukarki, dlatego zarządzanie temperaturą staje się ważnym aspektem konstrukcji drukarek HP 3D.

Zwiększenie wydajności

Oprócz optymalizacji pod kątem kosztów w kolejnym kroku HP wspólnie ze swoim partnerem — Siemensem, zoptymalizowało również komponenty kanału chłodzącego pod kątem wydajności.

Dzięki zastosowaniu oprogramowania CCM+ Siemens, poprawiono przepływ powietrza w kanale chłodzącym, montowanym w przemysłowych drukarkach 3D z serii HP Jet Fusion 5200.

Wykorzystując optymalizację topologiczną, opartą na symulacji obliczeniowej dynamiki płynów (CFD) zrealizowano projekt kanału, który miał przewidywaną 22% poprawę wydajności przepływu powietrza w porównaniu z tradycyjną konstrukcją.

Ten film pokazuje, jak oprogramowanie STAR-CCM+ symuluje przepływ powietrza przez system drukarki 3D.

Kolejnym pozytywnym rezultatem tego procesu było skrócenie czasu potrzebnego na zaprojektowanie części. Pierwotnie, przy użyciu tradycyjnych technik modelowania CAD, zajmowało to cztery miesiące. Proces projektowania opartego na symulacji (Star-CCM+) wraz z łatwym dopracowaniem geometrii za pomocą NX, zaowocował skróceniem czasu iteracji do zaledwie czterech tygodni.

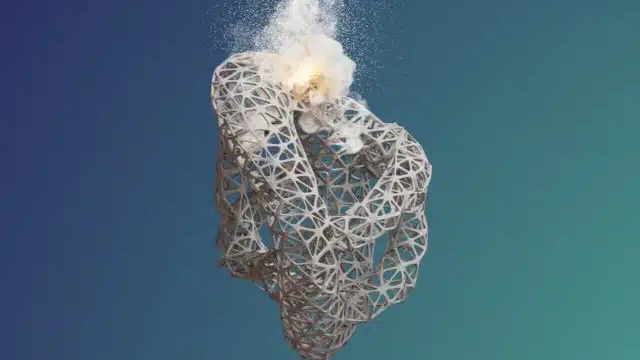

Nowy projekt kanału chłodzącego ma kształt, którego żaden człowiek prawdopodobnie nie byłby w stanie sobie wyobrazić i jest specjalnie dostosowany do całego systemu wentylacyjnego montowanego w urządzeniach HP 3D. Ponieważ proces projektowania opierał się na symulacji przepływu powietrza w systemie kanałów drukarki z serii Jet Fusion 5200 3D, rezultatem jest wysoce zautomatyzowane, niestandardowe rozwiązanie optymalizacyjne dla określonego zestawu danych wejściowych. Zastosowanie tego samego procesu projektowania w innym systemie chłodzenia skutkowałoby odmienną geometrią części kanału.

Ten film pokazuje, jak zoptymalizowano przepływ powietrza w urządzeniu HP 3D z wykorzystaniem oprogramowania STAR-CCM+ oraz kształtu za pomocą NX, a następnie zagnieżdżono wiele części w celu poprawy wydajności procesu drukowania

Optymalizacja poprzez dynamikę płynów spowodowała wzrost wydajności tego komponentu o 22,3% w stosunku do części zaprojektowanej przez człowieka.

Potencjał projektowania generatywnego w produkcji addytywnej jest szeroki. Wykorzystanie oprogramowania CFD od Siemensa w optymalizacji systemów chłodzenia dowolnego pojazdu jest oczywiste, natomiast autorska technologia HP MJF 3D może przenieść tę optymalizację w nieoczekiwane miejsca — np. chłodzenia w zestawach akumulatorowych.

Korzystanie z tego typu wysoce zautomatyzowanych narzędzi, opartych na symulacji, często skutkuje geometrią, której nie można wytworzyć przy użyciu tradycyjnych technik. Ma to kluczowe znaczenie w optymalizacji procesów na poziomie przemysłowym, gdzie druk 3D burzy mur między produkcją a projektowaniem, realizując obietnicę idealnej symbiozy designu z wytwarzaniem.