Przemysł motoryzacyjny zmaga się z wyzwaniami na wszystkich frontach: popytem na nowsze, lepiej działające pojazdy, a także z potrzebą optymalizacji produkcji i usprawnienia łańcuchów dostaw oraz logistyki. Jedną z technologii, która pomaga sprostać tym wyzwaniom, jest druk 3D.

Jego wpływ na produkcję pojazdów z roku na rok wzrasta. Lekkość części w połączeniu z szybkim prototypowaniem i możliwościami produkcyjnymi AM pozwalają producentom samochodów i motocykli wytwarzać komponenty wcześniej nieosiągalne z uwagi na ograniczenia wynikające z metody produkcyjnej.

Wytwarzanie przyrostowe umożliwia również lepsze dostosowanie już na poziomie projektowania, dlatego staje się niezbędne szczególnie w sportach motorowych. Szwajcarski zespół Alfa Romeo Sauber F1 Team wykorzystuje druk 3D w produkcji ponad połowy komponentów w modelu samochodu wyścigowego Formuły 1 (dokładnie 60%) za pomocą technologii SLS i SLA, które testuje w tunelu aerodynamicznym. Inżynierowie firmy Sauber są w stanie drukować części, takie jak przednie błotniki, przewody hamulcowe, zawieszenie i osłony silnika, znacznie szybciej i z większą elastycznością projektową niż pozwala na to tradycyjna produkcja.

Funkcjonalne elementy bolidów wyścigowych drukowane w 3D

Coraz więcej zespołów wyścigowych wykorzystuje również techniki przyrostowe w produkcji gotowych elementów, które są faktycznie instalowane w pojazdach.

Odkąd HP wprowadziło kilka lat temu swoje autorskie rozwiązania do druku 3D bazujące na termoplastycznych tworzywach sztucznych, zaczęły być z powodzeniem wykorzystywane w tworzeniu zarówno pojazdów spalinowych, jak i elektrycznych. HP Multi Jet Fusion 3D jest stosowana między innymi w produkcji szczelnych kolektorów, pokryw i obudów filtra, kanałów wlotowych i skrzyni filtrów powietrza.

Jednym ze wczesnych użytkowników technologii HP Multi Jet Fusion w Polsce jest zespół inżynierów- konstruktorów opracowujących sportowe bolidy wyścigowe do startów m.in. w zawodach Formula Student, o których więcej można przeczytać tutaj.

Zastosowanie HP MJF 3D w pakiecie aerodynamicznym

W samochodach użytkowych aerodynamika skupia się głównie na osiąganiu jak najmniejszego oporu, jednocześnie mocno zwracając uwagę czy bryła nie generuje dużych sił nośnych i zapewnia odpowiedni balans (rozkład sił na przednią i tylną oś).

Przy projektowaniu pojazdu sportowego usprawnienie jego aerodynamiki poprzez uzyskanie jak największego docisku oraz najmniejszego oporu (im mniejszy współczynnik oporu, tym większa prędkość maksymalna) staje się kluczowe. Instaluje się zatem płaty dociskowe oraz inne elementy aerodynamiczne, wpływające na osiąganie ogromnych przyspieszeń liniowych czy bocznych. Pojazd z pakietem aerodynamicznym ponadto lepiej zachowuje się na zakrętach oraz ma krótszą drogę hamowania – jest po prostu bardziej dynamiczny.

Wykonując elementy pakietu aerodynamicznego w swoim bolidzie spalinowym, konstruktorzy AGH Racing dążyli do jak najlepszego odwzorowania zaprojektowanej geometrii, dlatego wybrali technologię HP Multi Jet Fusion 3D, oferującą dokładność wymiarową na poziomie 0,08 mm. Minimalizacja ciężaru pakietu aerodynamicznego stanowiła kolejne wyzwanie wraz z zapewnieniem wymaganej sztywności elementów, zgodnie z regulaminem zawodów Formula Student.

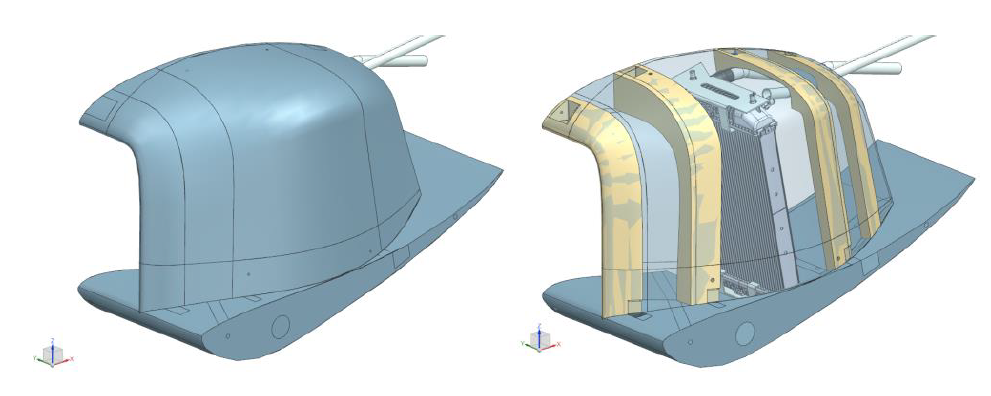

Sidepod

W sidepodzie (elemencie pakietu aerodynamicznego znajdującym się po bokach nadwozia oraz pomiędzy przednim i tylnym kołem bolidu, który posiada skomplikowaną geometrię dolotu (części odpowiedzialnej za doprowadzenie powietrza do chłodnic schowanych wewnątrz) zastosowano elementy wydrukowane w technologii HP MJF 3D z termoplastycznego poliamidu PA 11. Uzyskano użebrowania dokładnie odwzorowujące zamodelowaną powierzchnię.

Użebrowanie dolotu

Dodatkowo, konstruktorzy AGH Racing mogli zaprojektować mocowania schowane wewnątrz konstrukcji i łatwo dostępne do montażu dzięki specjalnym wycięciom w strukturze. W celu minimalizacji masy przy zachowaniu dostatecznej sztywności konstrukcji zastosowano tzw. strukturę lattice.

Dzięki zastosowaniu elementów drukowanych w technologii HP MJF 3D, konstruktorom AGH Racing udało się uzyskać konstrukcję o skomplikowanym kształcie, wysokiej jakości powierzchni i zredukowanej masie. W przypadku zastosowania konwencjonalnych metod wykonania tego typu elementów nie byłoby możliwe osiągnięcie tak zadowalających rezultatów w każdym z powyższych obszarów.