Podobnie jak w innych technologiach druku 3D obowiązuje pewien zestaw zaleceń, których należy się trzymać podczas projektowania z użyciem technologii HP Multi Jet Fusion, aby części i ich parametry były zgodne ze specyfikacją.

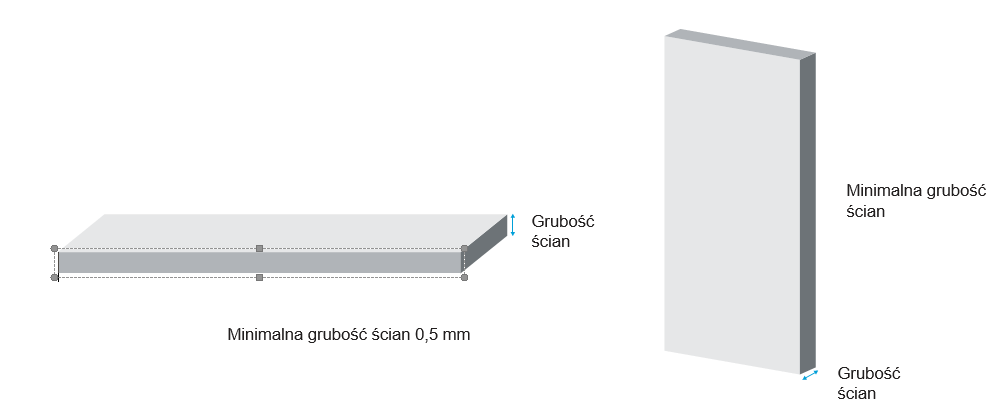

Grubość ścian

Zasadniczo, minimalna zalecana grubość ścian to 0,3 mm dla krótkich ścian w płaszczyźnie XY i 0,5 mm dla krótkich ścian w osi Z. Dla porównania – w technologii SLS minimalna grubość ścianki wynosi 0,7 mm.

Aby uzyskać większą sztywność elementów, zaleca się w obu technologiach zwiększyć grubość ścianki do 2 mm.

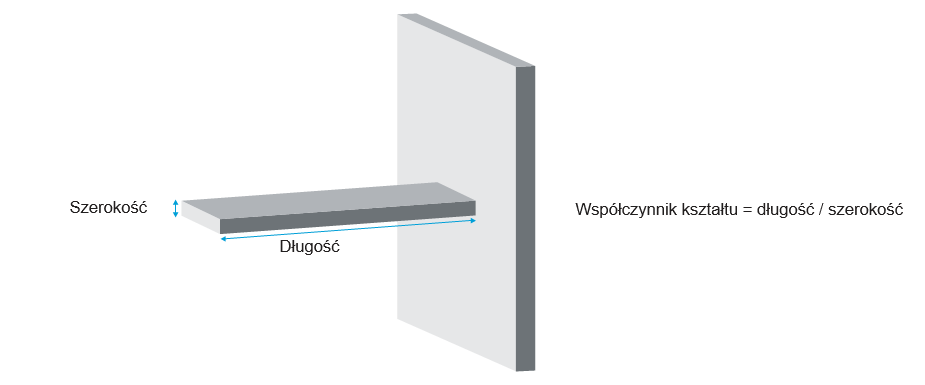

Wsporniki

Podczas drukowania wspornika minimalna grubość ścian zależy od współczynnika kształtu, który oblicza się dzieląc długość przez szerokość. Przy wsporniku o szerokości poniżej 1 mm współczynnik kształtu powinien wynosić poniżej 1. Nie ma szczególnych zaleceń przy szerokości 1 mm i większych. W częściach z wysokim współczynnikiem kształtu zaleca się zwiększyć grubość ścian lub dodać żebrowanie w celu jej wzmocnienia.

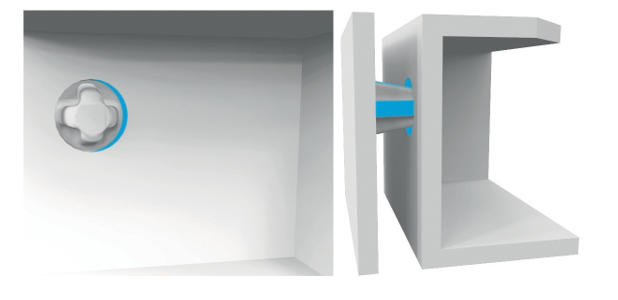

Części styczne

Czasami trzeba dopasować ze sobą parę wydrukowanych części, by uformować wyrób końcowy. Aby zapewnić prawidłowy montaż, minimalny odstęp między stykającymi się powierzchniami tych części powinien wynosić co najmniej 0,4 mm (±0,2 mm tolerancji dla każdej części).

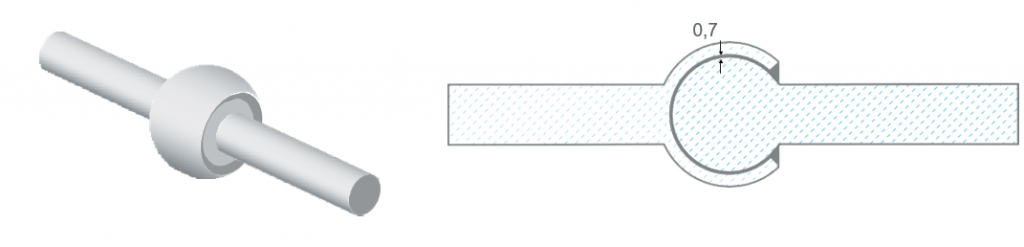

Części ruchome

Ogólną zasadą jest, aby odstępy między powierzchniami drukowanych zespołów części powinny wynosić co najmniej 0,7 mm.

Części ze ściankami o minimalnej grubości 30 mm powinny mieć większy odstęp między obydwoma stronami, aby zapewnić prawidłowe działanie.

W częściach ze ściankami cieńszymi niż 3 mm odstępy między drukowanymi zespołami mogą mieć nawet 0,3 mm, ale to zależy wyłącznie od danego projektu, a w celu zapewnienia odpowiedniej jakości może się okazać konieczne wykonywanie przez producenta kolejnych iteracji produktu.

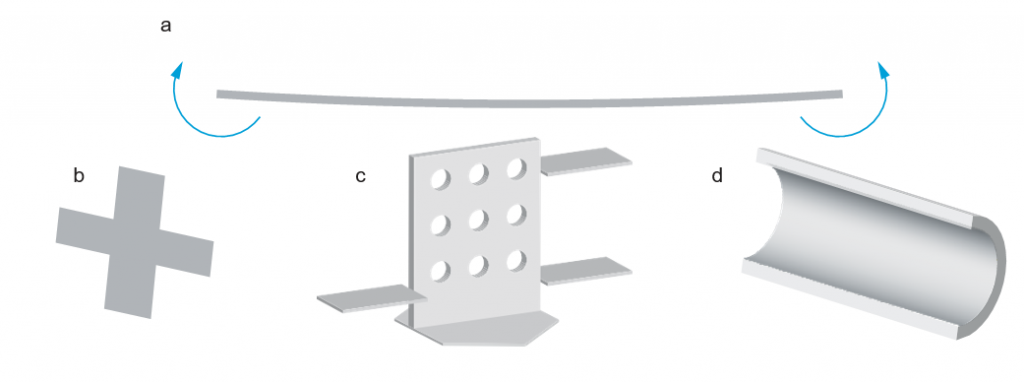

Części cienkie i długie

Części cienkie i długie są podatne na niejednorodne chłodzenie, co może być przyczyną nierównego kurczenia się drukowanych części i zarazem zniekształcenia w pewnym kierunku, co oznacza odchyłkę od nominalnego kształtu.

Należy pamiętać, że każda część o współczynniku kształtu (dł./szer.) większym od 10:1 i każda część, w której następuje gwałtowna zmiana przekroju albo w przeważającym stopniu składa się z długiego, cienkiego i zakrzywionego segmentu, jest podatna na wypaczenia, co przedstawiono na ilustracji:

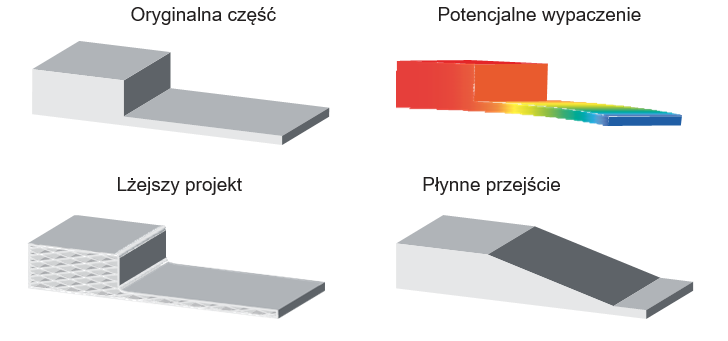

Aby zminimalizować ryzyko takiego odkształcenia należy pamiętać o kilku zaleceniach w trakcie projektowania części:

- Zwiększyć grubość długich ścian, by obniżyć ich współczynnik kształtu.

- Unikać grzbietów i żebrowania na dużych, płaskich powierzchniach.

- Przeprojektować części o potencjalnie wysokim naprężeniu i zapewnić płynniejsze przejścia przekroju.

- Odciążyć części poprzez ich wydrążenie lub wykonanie kratownicy

Strategie optymalizacji projektu. Część pełna lub wypełnienie konstrukcyjne

Technologia HP Multi Jet Fusion umożliwia drukowanie twórczych projektów zoptymalizowanych topologicznie, a nawet małych konstrukcji latisowych. Tego typu projekty pozwalają tworzyć cieńsze fragmenty, które gromadzą i oddają mniej ciepła, co poprawia dokładność wymiarową, a także ogólny wygląd i wrażenie dotykowe części.

W ten sposób można też obniżyć wagę części, potrzebną ilość surowca i płynnego czynnika w porównaniu z pełnymi częściami, co w rezultacie obniża zarówno koszt części, jak i ogólny koszt operacyjny w zastosowaniach mocno zależnych od wagi elementów.

Części wydrążone

Ta strategia optymalizacji obejmuje drążenie modelu w ramach automatycznego procesu. (Taką funkcję wbudowano w profesjonalnych programach typu SolidWorks, Materialise Magics z Materialise Build Processor dla technologii HP Multi Jet Fusion i Autodesk® Netfabb®).

Minimalna zalecana grubość ścian wynosi 2 mm, ale grubsze ściany pozwalają uzyskać lepsze właściwości mechaniczne. Optymalny wybór zależy od zastosowania.

Po wydrukowaniu modelu można umieścić w wydrążonej części otwory spustowe, by usunąć resztę niezespojonego proszku. W przeciwnym razie pozostały w środku proszek spowoduje, że część będzie cięższa i bardziej odporna w porównaniu do elementów całkowicie wydrążonych. Choć taka część jest lekka, to jednak jest słabsza niż wersja niewydrążona. Różnica wagi wynika z faktu, że gęstości materiału zespojonego i niezespojonego są różne.

Konstrukcje kratownicowe

Ta strategia optymalizacji projektu obejmuje drążenie części i zastąpienie pełnego wnętrza konstrukcją kratownicową, która zapewnia wytrzymałość mechaniczną poprzez współpracę wielu sztywnych komórek, a jednocześnie znacząco obniża masę i koszt części.

Takie przeprojektowanie zajmuje niewiele czasu, a można je zautomatyzować stosując programy Materialise Magics czy nTopology.

Optymalizacja topologii

Optymalizacja topologii to proces oparty na metodzie elementów skończonych (Finite Element Method, FEM), który odnajduje najlepszy rozkład materiału po zadaniu celu optymalizacji i określeniu zestawu ograniczeń. Do najczęstszych celów optymalizacji należą redukcja masy i nadanie określonych właściwości mechanicznych. Ten proces wymaga, aby projektant znał funkcję części i rozkład obciążeń na jej głębokości, ale też stanowi najlepiej zoptymalizowaną metodę redukcji wagi i kosztu pierwotnego projektu.