Popularność przemysłowego druku 3D rośnie w stale ewoluującej erze cyfrowej, a zwiększająca się dostępność materiałów do druku 3D, sukcesywnie wprowadzanych na rynek, rozszerza spektrum zastosowań AM w przemyśle. Jednym z głównych pytań wśród początkujących użytkowników druku 3D jest właśnie kwestia wyboru odpowiedniego materiału.

Przemysłowa produkcja addytywna (AM) wykorzystuje najczęściej metale i tworzywa sztuczne, wśród których najpopularniejsze są nylony czyli poliamidy pochodzenia organicznego – PA 11 i syntetycznego – PA12.

Co to jest nylon?

Zanim przeanalizujemy różnice między PA11 i PA12, odpowiedzmy najpierw na pytanie, czym dokładnie jest nylon. Opracowany przez Wallace’a Carothersa w 1935 roku materiał, to elastyczne, odporne tworzywo sztuczne, które po raz pierwszy zostało użyte w latach czterdziestych XX wieku do produkcji pończoch damskich. Później przyjęty przez przemysł motoryzacyjny ze względu na swoje właściwości izotropowe, materiał ten zyskał na popularności i dziś jest najczęściej wykorzystywany spośród tworzyw termoplastycznych. Rozróżnienie 11 lub 12 odnosi się natomiast do liczby atomów węgla w monomerach kwasu diaminowego i dwuzasadowego, występujących w poliamidach. To właśnie stosunek atomów węgla jest tym, co nadaje nylonowi jego wyjątkowe właściwości.

Czym dokładnie są PA11 i PA12?

Nylon PA11 to termoplastyczny proszek poliamidowy, wykonany z odnawialnych zasobów, pochodzących z oleju rycynowego, oferowany w przemysłowej technologii HP MJF 3D przez jednego producenta, którym jest Arkema. Nylon PA12 jest natomiast syntetyczny i powstaje z surowców ropopochodnych, wytwarzany również przez koncern Arkema, ale nie tylko, kolejnym jest np. Evonik.

Opierając się na wynikach testów rozwojowych, PA11 ma wyraźnie mniejszy wpływ na środowisko i nie wymaga ton substancji nieodnawialnych do produkcji. Ponadto ma doskonałą odporność termiczną, sprawdza się w różnych warunkach pogodowych, zachowuje stabilność poddawany działaniu promieniowania UV oraz ma imponującą elastyczność. Jeśli chodzi o PA12, to nie jest tak przyjazny dla środowiska, jak PA 11, ale może wytrzymać drastyczne spadki temperatury, nawet poniżej zera. Ogólnie jest sztywny, odporny na pękanie i odznacza się dużą wytrzymałością.

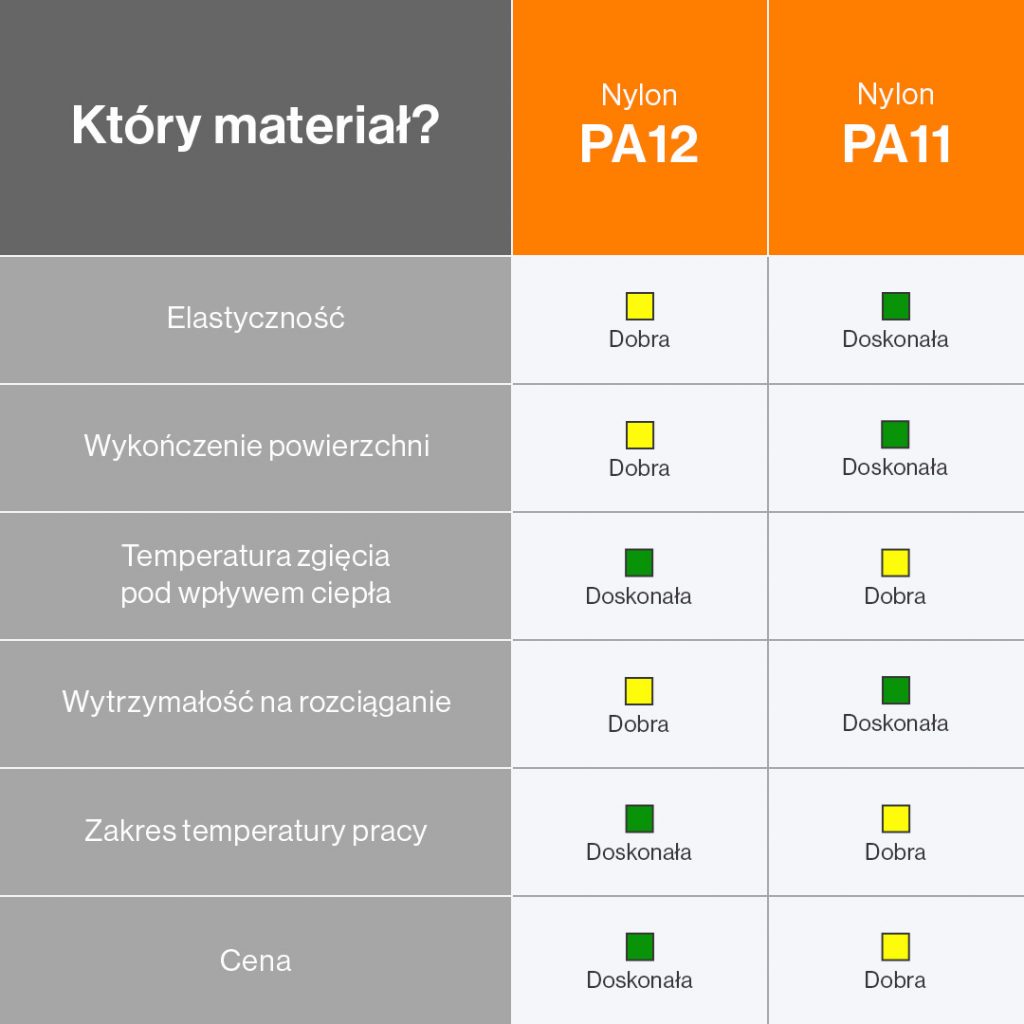

Kluczowe różnice

Choć oba polimery mają podobne właściwości, to inną strukturę krystaliczną. PA 11 jest materiałem pochodzenia organicznego, który nie pozostawia śladu węglowego w środowisku, natomiast PA 12 to syntetyk pracujący w większym zakresie temperatur, często używany jako alternatywa dla zwykłych tworzyw sztucznych do formowania wtryskowego.

Właściwości nylonu PA11

PA11 to biodegradowalny materiał, odporny na światło, promieniowanie UV i inne warunki atmosferyczne. Charakteryzuje się również dobrą elastycznością, dużym wydłużeniem przy zerwaniu oraz wytrzymałością. Odporny chemicznie na takie pierwiastki jak węglowodory, ketony, aldehydy, paliwa, alkohole, oleje, tłuszcze, zasady mineralne, sole i detergenty. Posiada niską absorpcję wilgoci (do 2%) oraz wysoką odporność na ciepło.

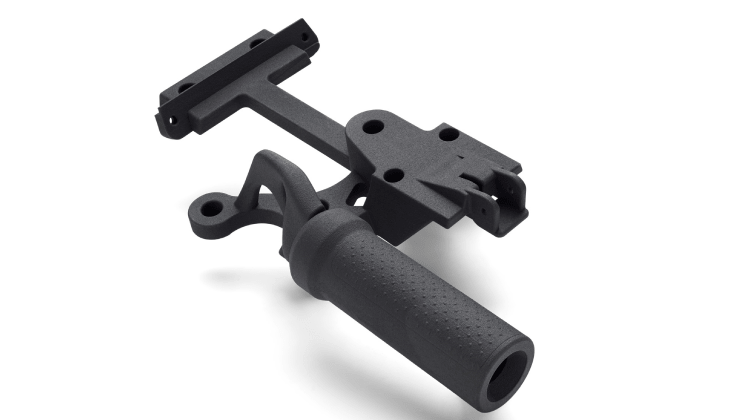

Zwykle jest używany do mechanicznie obciążanych funkcjonalnych prototypów, elementów wnętrza samochodów, długotrwałych produkcji ruchomych (takich jak zawiasy) i serii części.

Przykład zastosowania materiału PA11 w produkcji funkcjonalnego łazika, wydruk w technologii HP MJF 3D

Właściwości nylonu PA12

PA12 również ma dobrą odporność na uderzenia i stabilność chemiczną, ale nie jest odporny na działanie silnych kwasów utleniających, a jego lepkość zależy głównie od wilgotności, temperatury i czasu przechowywania. Jest bardzo płynny. Szybkość skurczu wynosi od 0,5% do 2%, w zależności od grubości ścianki ( drukowanego elementu) i innych warunków procesu. PA12 ma ponadto niską gęstość, temperaturę topnienia na poziomie 187 ° C, wysoką temperaturę rozkładu, niewielką absorpcję wody, dobrą odporność na niskie temperatury i dobrą ochronę przed hałasem.

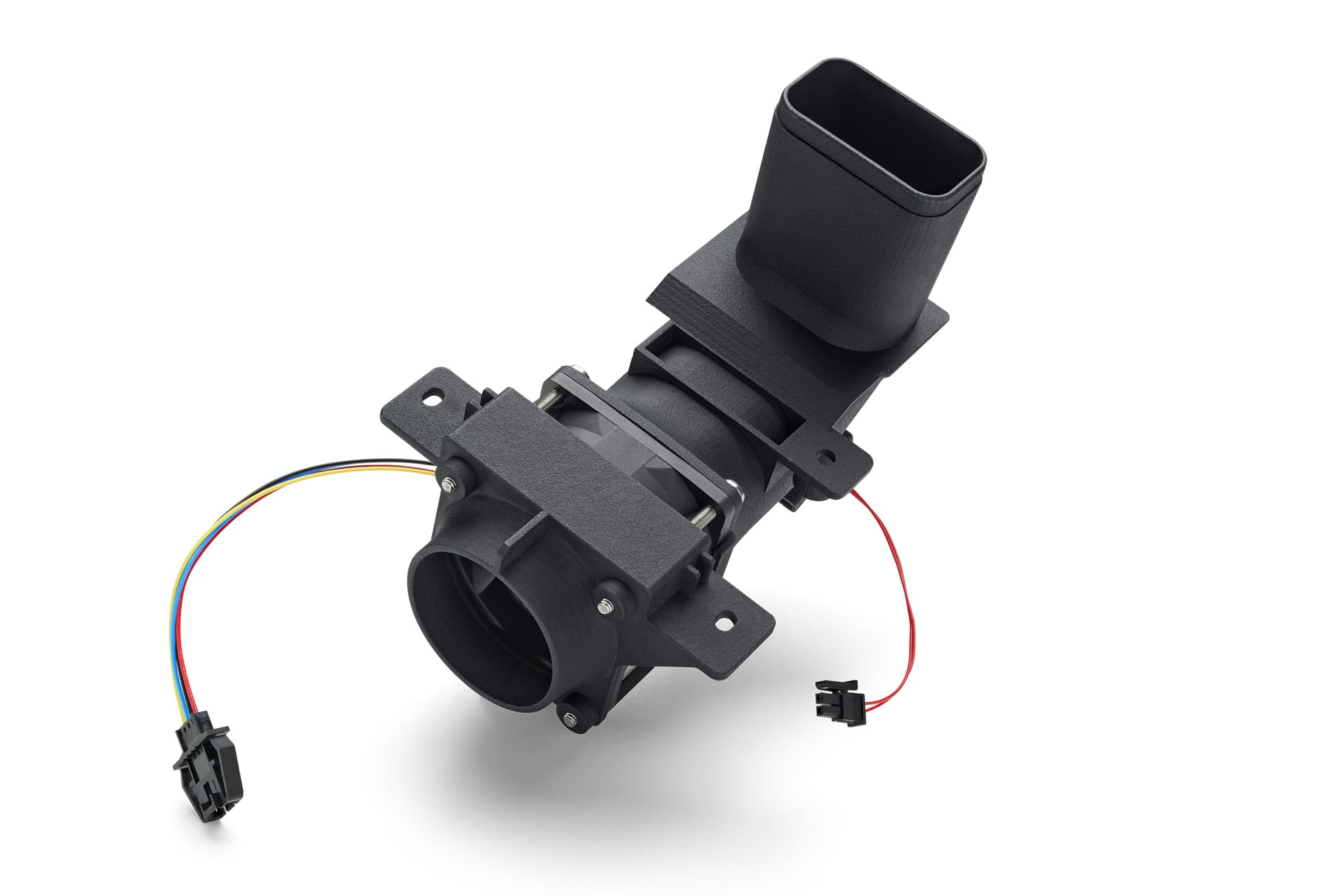

Jakie są zastosowania PA12 i PA11?

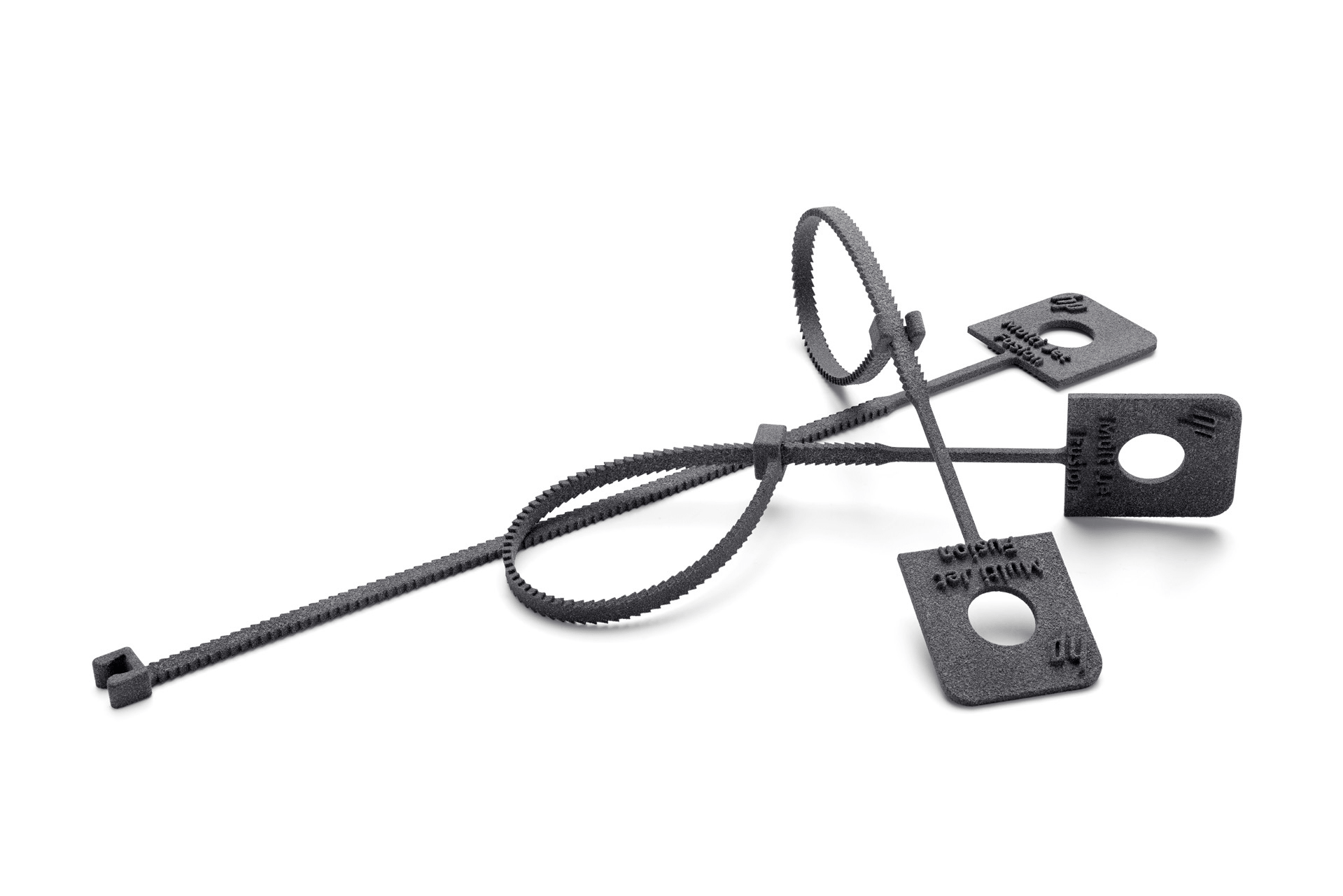

Materiały są szeroko stosowane w wytwarzaniu samochodowych przewodów przesyłowych paliwa, przewodów hamulcowych, klimatyzacyjnych, przewodów do urządzeń ciśnieniowych, przemysłowych wysokociśnieniowych rur hydraulicznych, połączeń rurowych, spiralnych wałów samochodowego układu przeciwblokującego, precyzyjnych przekładni, krzywek i łożysk, a także części przesuwnych, kondensatorów statycznych i szyn układów scalonych, osłon kabli światłowodowych, podeszew sportowych, klamr czy zatrzasków.

Certyfikacja materiałów

Wytwarzanie addytywne oparte o tworzywa sztuczne jest również wykorzystywane w produkcji przedmiotów użytku codziennego, a wtedy ważnym aspektem jest biokompatybilność, certyfikaty FDA dotyczące kontaktu ze skórą, potwierdzające nietoksyczność tych materiałów. Istotna jest możliwość sterylizacji, niepalność, odporność chemiczna lub inne cechy, które mogą mieć kluczowe znaczenie dla realizowanego projektu. Wybierając materiał i proces druku 3D, najważniejsze jest, aby upewnić się, że mogą dostarczyć nam dokładnie tego, czego wymagamy.

Materiały do druku HP mają zarówno certyfikaty biozgodności jak i RoCH/REACH, PAHs, co pozwala mieć pewność, że w ich składzie wyeliminowano substancje szkodliwe dla środowiska (RoCH).

Certyfikat Reach świadczy o tym, że spełniono szereg wymogów Parlamentu Europejskiego regulującego kwestie stosowania chemikaliów (poprzez ich rejestrację, ocenę czy też wprowadzenie ograniczeń obrotu).

PAHs z kolei stwierdza brak wykrycia wielopierścieniowych węglowodorów aromatycznych (często szkodliwych dla ludzkiego organizmu).