Wytwarzanie przyrostowe otwiera szerokie możliwości w zakresie tworzenia nie tylko nowych produktów, ale także nowych modeli biznesowych.

Opierając się na przykładzie startupu Motion, który tworzy innowacyjne produkty, korzystając z outsourcingu technologii 3D, możemy dostrzec, że cyfrowa produkcja otwiera przed przedsiębiorcami zupełnie nowe możliwości funkcjonowania na rynku.

W celu technicznego rozwoju swoich aplikacji firma Motion korzysta ze wsparcia IAM3DHUB i technologii addytywnych, udostępnionych przez swoich partnerów — HP (druk 3D), BASF (materiały wytwórcze i wykończeniowe), Coniex (postprodukcja 3D).

Jednym z takich produktów jest całkowicie spersonalizowane siodełko rowerowe, które ma na celu zwiększenie wydajności i komfortu podczas jazdy na rowerze. Flagowy produkt Motion dostosowuje się w pełni do anatomii użytkownika, zapewniając mu ergonomiczną jazdę. Aby to osiągnąć, konieczne jest posiadanie obiektywnych i rzeczywistych danych uzyskanych poprzez analizę biomechaniczną każdego z użytkowników.

Projektowanie z wykorzystaniem potencjału druku 3D

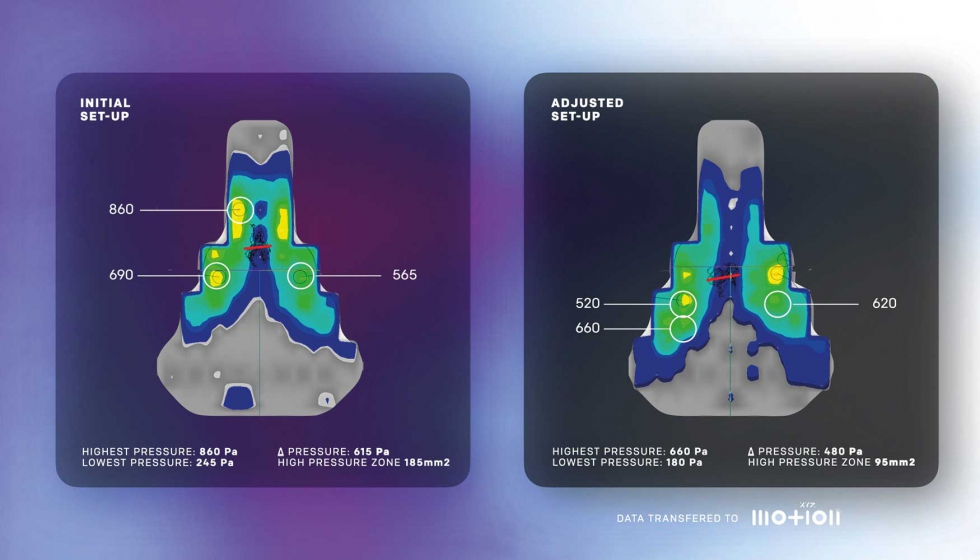

Ideą startupu jest wykorzystanie wyników uzyskiwanych w konwencjonalnych analizach ciśnienia miednicy, wykonywanych na przykład przez bikefittera, do zaprojektowania i wyprodukowania w sposób praktycznie zautomatyzowany, siodełka całkowicie dostosowanego do indywidualnych potrzeb każdego rowerzysty.

Po zakończeniu analizy biomechanicznej wykonywanej w dedykowanych laboratoriach rowerowych użytkownik otrzymuje po pierwsze kompendium wyników w celu poprawy osiągów podczas jazdy, przyjmowania odpowiedniej pozycji i zdolności adaptacyjnych. Po drugie natomiast zyskuje możliwość otrzymania siodełka zaprojektowanego zgodnie z unikatowymi cechami ciała, jego cech i stylu jazdy na rowerze w krótkim okresie, bo w zaledwie 15 dni.

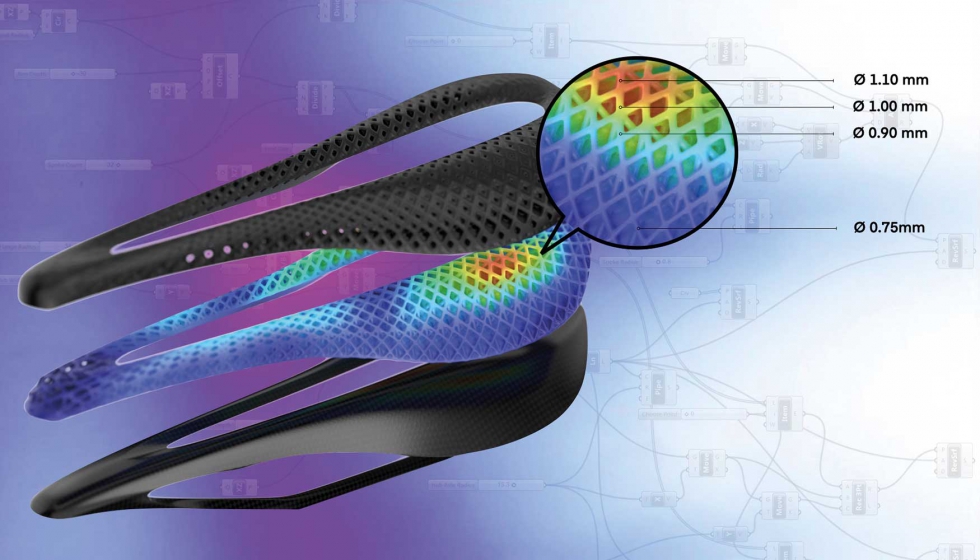

Na rynku są już dostępne wytwarzane addytywnie siodełka rowerowe, które mają specyficzny i funkcjonalnie znormalizowany projekt. Nadal jednak brakuje im pełnej integracji propozycji wartości oferowanej przez technologie wytwarzania przyrostowego. W tej sytuacji Motion wykorzystuje potencjał masowej personalizacji i zindywidualizowanej produkcji, jaką oferuje druk 3D, aby od początku do końca wygenerować unikalny i w pełni cyfrowy model. W projekcie uwzględniono konstrukcję sztywnej podstawy siedziska wykonaną jako jeden element wzmocniony włóknem węglowym, aby wytrzymywała wewnętrzne naprężenia mechaniczne. Górna część natomiast została zaprojektowana w sposób zautomatyzowany przy użyciu algorytmu projektowego stworzonego przez Motion. Siodełko wytwarzane jest w technologii HP Multi Jet Fusion 3D z termoplastycznego elastomeru BASF Ultrasint® TPU 01, stworzonego specjalnie przez niemiecki koncern dla technologii HP 3D. Jest dostępne w różnych wariantach wykończenia powierzchni — polerowane, przyciemniane lub poddane jeszcze innym procesom obróbki końcowej, zgodnej z preferencjami klienta.

Startup Motion korzystając z najbardziej zaawansowanych technologii, może lepiej odpowiadać na potrzeby rynku, poprawiając wydajność produkcji dzięki rozwiązaniom dostosowanym do swojej branży.