Podczas ostatniego badania AM Trends in EMEA przeprowadzonego przez 3pdbm we współpracy z HP, analizowano rolę AM w cyfryzacji produkcji wśród największych producentów części przemysłowych na głównych rynkach europejskich. Jednym z uczestników był Ziggzagg – dostawca usług AM na rynku europejskim, który oferuje kluczowy wkład w zrozumienie dynamiki i strategii digitalizacji.

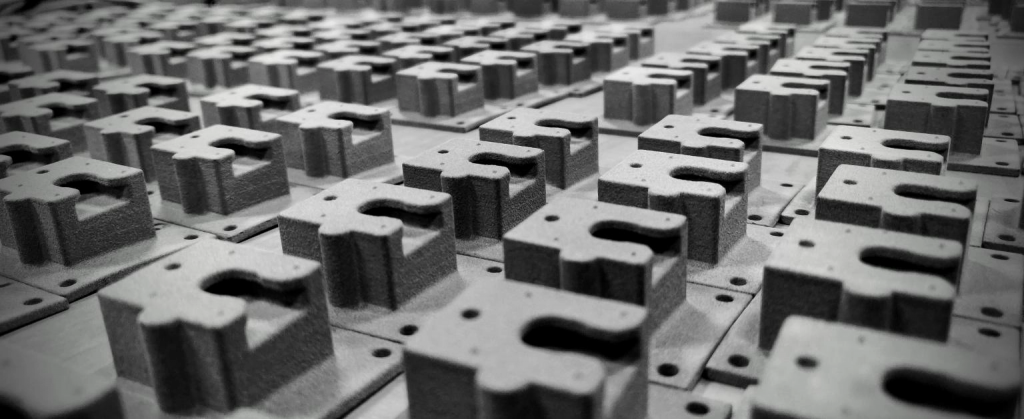

Belgijski startup na rynku od 2016 roku jest pionierem we wdrażaniu technologii HP Multi Jet Fusion 3D do produkcji części, zwłaszcza różnego rodzaju komponentów przemysłowych. Koncern wytwarza nie tylko narzędzia, ale także duże serie gotowych elementów przeznaczonych do zastosowań w wielu branżach.

„Zaczęliśmy z HP MJF 3D od samego początku, czyli prawie pięć lat temu”, wyjaśnia Stijn Paridaens – CEO firmy. „Początkowo specjalizowaliśmy się w makietach architektonicznych i prototypowaniu, potem zdecydowaliśmy się na produkcję masową. Biorąc pod uwagę ekonomię skali – im więcej produkujesz (addytywnie), przy użyciu większej liczby maszyn i przy jak najmniejszej liczbie operatorów, tym bardziej zbliżasz się do tempa i kosztów formowania wtryskowego”.

Chociaż nakłady części AM wciąż rosną, Ziggzagg nadal nie postrzega formowania wtryskowego i druku 3D jako technologii konkurencyjnych. Jednak, jak mówi Stijn Paridaens – „tylko dzięki technologii MJF dzisiaj można zamknąć lukę i umożliwić przejście od produkcji małoseryjnej do średniej, a w niektórych przypadkach nawet dużej – o wolumenie 200 000 sztuk. Patrzymy na to ze znacznie szerszego punktu widzenia: to wyjątkowa propozycja, którą Ziggzagg może zaoferować za pośrednictwem floty drukarek 3D” – dodaje CEO Ziggzagg.

Współpracując z takimi firmami jak HP, Kuka i ABB, zespół R&D w Ziggzagg nieustannie pracuje nad automatyzacją procesów, aby osiągnąć ideał – czyli fabrykę bez świateł, z robotami i cobotami pracującymi zamiast ludzi, nie licząc kilku operatorów obsługujących flotę aż 50 maszyn produkcyjnych.

„W to właśnie teraz inwestujemy i, o ile wiem, jesteśmy jedną z niewielu firm na świecie, które faktycznie realizują tę wizję”- opowiada CEO ZiggZagga Stijn Paridaens.

Niektóre początkowe korzyści z tych wysoce zautomatyzowanych i usprawnionych możliwości produkcyjnych pojawiły się wyraźnie podczas ostatniego kryzysu związanego z COVID-19 – Ziggzagg nigdy nie musiał zamykać swoich zakładów ani przechodzić na pracę zdalną Ich przychody wręcz wzrosły i to o 40%.

„Kryzys nie tylko przyspieszył przyjęcie produkcji addytywnej, ale także ogólny rozwój firmy” – ujawnia Paridaens. „Na przykład w ciągu ostatniego roku uzyskaliśmy certyfikat medyczny ISO, który, jak się spodziewamy, będzie coraz bardziej istotny w Europie, dzięki nowym przepisom dotyczącym wyrobów medycznych”.

Przyspieszenie w kierunku produkcji AM

Trendy i procesy związane z rozproszoną produkcją i skróceniem łańcucha dostaw promują druk 3D, którego przejęcie w fabrykach zaczyna nabierać tempa, a branża AM jest już uznawana za dojrzałą.

Największa seria produkcyjna AM, którą Ziggzagg realizuje z wykorzystaniem AM, jest rzędu 200 000 sztuk. Firma specjalizuje się w szerokim zakresie zastosowań przemysłowych, wytwarzając przyrządy i osprzęt do gotowych części produkcyjnych w branży motoryzacyjnej i medycznej, a także komponenty maszyn lub części zamienne i produkty wycofane z seryjnej produkcji.

„Nie drukujemy tylko jednorazowych egzemplarzy”, wyjaśnia Stijn Paridaens. „Kiedy pracujemy z nowymi klientami, zaczynamy od zrozumienia zastosowania ich produktu i badania, w jaki sposób możemy go ulepszyć za pomocą wytwarzania addytywnego. Przeprojektowujemy go wspólnie z klientem, tak, że formowanie wtryskowe nie jest już dla niego konkurencyjnym procesem wytwórczym. W ten sposób jesteśmy w stanie zaoferować znaczną wartość dodaną do produktu”.

W przypadku tych dużych serii części, zoptymalizowanych pod kątem DfAM, firma Ziggzagg często jest w stanie zaoferować produkcję tańszą niż formowanie wtryskowe. Wszystko zależy od rodzaju geometrii, złożoności i zastosowania. Czasami druk 3D wygrywa z formowaniem wtryskowym wyłącznie na podstawie kosztów wytworzenia pojedynczej części. „Dzieje się tak również dlatego, że dzięki większej swobodzie projektowania i iteracji możemy pomóc klientom znacznie szybciej wejść na rynek”, wyjaśnia Stijn.

Jako usługodawca, Ziggzagg działa również jak akcelerator dla wprowadzenia technologii przyrostowych przez wielu swoich klientów. Firmy często zaczynają od outsourcingu w zakresie wytwarzania przyrostowego. Przed wdrożeniem drukarek 3D we własnych halach produkcyjnych, inżynierowie produkcji niejednokrotnie zwracają się do firm takich, jak Ziggzagg, o walidację produktu i rozpoczęcie pierwszych serii produkcyjnych. „Bardzo cieszymy się z takiego podejścia”, wyjaśnia Stijn. „Wiemy, że te przedsiębiorstwa będą nadal wykorzystywać nas do outsourcingu w produkcji addytywnej, nawet gdy sami już zaczną prowadzić działania w tym obszarze. Pomagamy im zarządzać wewnętrzną produkcją i szkolimy operatorów, gdy zaczynają wdrażać dedykowane oprogramowanie i narzędzia do postprocessingu wydruków. Tymczasem wciąż wspólnie odkrywamy więcej elementów, które można wytwarzać przyrostowo”.

Druk 3D na zlecenie

Aby pomóc producentom przyspieszyć cyfrową transformację ich firm, skrócić czas wprowadzania produktów na rynek i ograniczyć łańcuchy dostaw, Ziggzagg wspólnie z globalnymi partnerami, czyli HP, współtworzy sieć HP Digital Manufacturing Network (DMN) i odnosi korzyści zarówno pod względem widoczności, jak i rozpoznawalności w całej branży produkcyjnej, zwiększając tym samym zaufanie u klientów.

Na rynku polskim producenci przemysłowi mogą skorzystać z druku 3D w technologii HP MJF 3D za pośrednictwem naszej platformy – AM3D.pl, która oferuje produkcję addytywną na zlecenie z natychmiastową wyceną kosztów produkcji. Pozwala również uzyskać wykończenie powierzchni wydruków 3D zgodnych z wymaganiami projektowymi.

Dzięki addytywnej produkcji na żądanie, firmy mogą zaspokoić popyt na określone części bez konieczności uwzględniania wysokich kosztów, jak to ma miejsce w masowej produkcji. Już nie muszą poruszać się w obszarze minimalnych nakładów i wytwarzać dokładnie tyle części, ile potrzebują – bez nadprodukcji i marnotrawstwa, co pozytywnie wpływa nie tylko na wydajność procesów, ale przede wszystkim bardziej zrównoważony rozwój przedsiębiorstw.