Druk 3D wprowadza kolejne innowacje w zakresie zastosowań, rewolucjonizując produkcję wielu branżach, w tym również w żeglarstwie. Technologie przyrostowe pomagają tworzyć zarówno proste elementy w małych jednokadłubowych łódkach, jak i w transatlantyckich żaglowcach wyścigowych.

Łodzie produkowane z zastosowaniem druku 3D mają wiele zalet. Są przede wszystkim lżejsze i powstają bez strat surowca budulcowego – produkcja addytywna (AM) wykorzystuje bowiem wyłącznie ilość materiału potrzebną do zbudowania łodzi bez generowania odpadów, jak to ma miejsce w tradycyjnych metodach wytwórczych.

Elmec 3D i Pboats

W 2019 roku, podczas zawodów w Malcesine nad Jeziorem Garda we Włoszech, firma Elmec 3D zaprezentowała po raz pierwszy żaglówkę wyprodukowaną w technologii 3D MJF od HP.

Współpraca Elmec 3D i PBOATS dała początek stworzeniu niektórych elementów jednomiejscowej łodzi żaglowej, które pozwalają „stać” na wodzie dzięki obecności dwóch lub jednej płetwy, zwanej folią. Kadłuby żaglówek ze skrzydłami wodnymi rewolucjonizują obecnie oceaniczną klasę IMOCA i już teraz, wymyślone przez nowozelandzkiego konstruktora Hugha Welbourna, mają powodować wynurzanie się kadłuba z wody i wzrost prędkości. Dopuszczenie systemu DSS rozpętało wyścig technologiczny w przemyśle żeglarskim. Wysiłki projektantów zmierzają do zmniejszenia masy jachtów, co ma ułatwić wychodzenie kadłuba powyżej linii wodnej. Dzięki zastosowaniu druku 3D możliwe jest lepsze dostosowanie i obniżenie zarówno wagi, jak i kosztów produkcji różnych elementów jachtów.

Elementy wymagające indywidualnego dostosowania, drukowane w technologii HP MJF 3D

Dzięki Elmec 3D niektóre części, takie jak głowica rewolwerowa, górne i dolne łożyska do „folii” (zwykle bardzo skomplikowanych części do produkcji tradycyjnymi systemami) oraz specyficzna podstawa podpory wału, zostały już wykonane w ubiegłym roku, następnym krokiem była realizacja steru i samej „folii”, przy użyciu technologii Multi Jet Fusion, oferującej precyzję wymiarową i kontrolę koloru dla każdego woksela, dostęp do szerokiej gamy obecnych i przyszłych materiałów oraz największej prędkości wytwarzania.

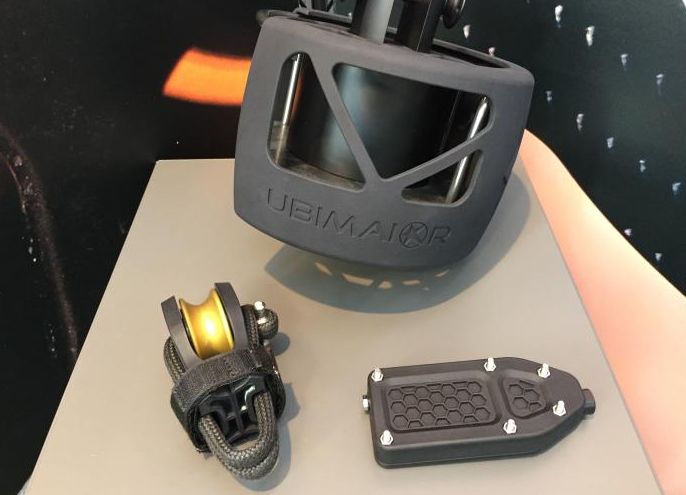

Ubi Maior

Ubi Maior Italia to firma, która projektuje i produkuje sprzęt żeglarki przy użyciu najwyższej klasy materiałów konstrukcyjnych, zapewniających łatwe sterowanie i optymalną wydajność łodzi. Wysoko wykwalifikowani specjaliści z Działu Inżynierii i Projektowania wraz z kierownikami produkcji w Ubi Maior, ściśle współpracują w celu stworzenia szerokiej gamy produktów na zamówienie dla swoich klientów.

Wszystkie części wytwarzane przez nich posiadają certyfikat jakości ISO 9001 i są testowane oraz certyfikowane przez niezależnych, zewnętrznych ekspertów, aby mogły być wykorzystywane w środowisku morskim.

Części precyzyjne do sterowania żaglami

Komponenty żaglówek wyścigowych o wysokich osiągach muszą być lekkie i zarazem bardzo trwałe. Bloki łożysk wałeczkowych, znajdujące sie w regacie Ubi Maior RT wytrzymują duże obciążenia i służą do trymowania żagli i naprężenia lin podtrzymujących maszt. Te bloki, które są zwykle wykonane z tytanu lub stali, muszą wytrzymywać obciążenia do 13 ton, pochłaniając siły bezpośrednie i boczne, aby zminimalizować tarcie obrotowe.

Ubi Maior Italia koncentruje się na wytwarzaniu części precyzyjnych, które sterują żaglami w zależności od pogody i warunków żeglarskich. Są to między innymi rolery przymocowane do dziobu łodzi, składające się z bębna i krętlika, który obraca pręt, umożliwiając żeglarzom zwijanie żagla w razie potrzeby.

W produkcji tych elementów Ubi Maior dotychczas wykorzystywał frezowanie CNC, ale nowe, zoptymalizowane przez projektanta jachtów – Vieri Abolaffio, komponenty, posiadają kształty niemożliwe do wykonania metodą CNC ze względu na ograniczenia narzędzi frezarskich w tworzeniu tak złożonych geometrii i otworów. W związku z tym Ubi Maior szukał innych sposobów wytwarzania tych części.

Optymalizacja produkcji dzięki HP MJF 3D

Firma zaczęła korzystać z technologii HP Multi Jet Fusion w produkcji prototypów i gotowych części, wcześniej wytwarzanych przy użyciu frezowania CNC. Elementy, które mają być montowane na łodziach żaglowych, wymagają odporności na działanie wody, promieni ultrafioletowych i ciepła, dlatego Ubi Maior poszukiwał metody produkcyjnej wraz z materiałami, która pozwoli im to uzyskać.

Pierwszym komponentem wydrukowanym w technologii HP Multi Jet Fusion była stożkowa klatka, która utrzymuje tytanowe rolki, stanowiąc część zespołu zapewniającego naprężenie żagla przedniego. Części do tego zespołu koła pasowego o wysokiej wytrzymałości mogą być wykonane z aluminium, tytanu lub stali, ale również z PA 12.

Główne obciążenie jest absorbowane przez tytanowe rolki, a klatka zawierająca je została wydrukowana z PA 12. Drukując w 3D klatki rolkowe, inżynierowie z Ubi Maior odkryli, że zespół ma niskie tarcie i może wytrzymać duże obciążenia związane z rozciąganiem masztu i żagli łodzi.

Części wykonane przy użyciu technologii HP Multi Jet Fusion okazały się lżejsze, ale także mniej sztywne niż części wykonane metodą frezowania. Zastosowanie nowego procesu umożliwiło obniżenie całkowitej masy łodzi, wpływając bezpośrednio na uzyskiwanie lepszych osiągów, bez uszczerbku dla funkcjonalności.

„Po zastosowaniu technologii prawie całą produkcję przenieśliśmy z naszych fabryk do centrum druku 3D. Oprócz optymalizacji produkcji o niewielkim nakładzie możemy również wytwarzać części o skomplikowanych kształtach, których frezowanie CNC nie jest w stanie osiągnąć” – stwierdził Brand Manager – Raffaele di Russo, nawiązując do swobody projektowania, jaką umożliwia technologia HP Multi Jet Fusion 3D.

Ubi Maior mógł również wygrawerować swoje logo i zabarwić zakrzywione powierzchnie na czarno, poprawiając wygląd osprzętu.

Ubi Maior wykorzystuje PA 12 do wytwarzania kilku elementów osprzętu, między innymi skrzyni korbowej i rolera . Materiał PA12 jest znany ze swoich doskonałych właściwości, takich jak wysoka udarność, dobra odporność na czynniki atmosferyczne i chemikalia. Ponadto oferuje doskonałe właściwości ścierne i ślizgowe, minimalną nasiąkliwość oraz dobrą stabilność wymiarową.

Dzięki technologii HP 3D Ubi Maior pozostaje w czołówce, oferując inteligentne i innowacyjne rozwiązania inżynieryjne, które pomagają klientom osiągnąć ich cele w zakresie wydajności.