W ostatnich latach producenci stają przed nowymi wyzwaniami związanymi z rozwojem produktów i tworzeniem linii produkcyjnych, głównie ze względu na zmieniające się preferencje konsumentów, którzy oczekują coraz bardziej zaawansowanej elektroniki.

Od smartfonów po systemy inteligentnego domu i smartwatche, nowe produkty konsumenckie wymagają oceny, zanim trafią na rynek. Przed przejściem do ich masowej produkcji wymagają rygorystycznych testów pod kątem jakości, funkcjonalności i doświadczenia użytkownika (tzw. User Experience — UX).

Rozwój produktów elektronicznych a prototypowanie

Przemysł elektroniczny musi stale ewoluować, aby przyciągnąć konsumentów. Oznacza to, że prototypowanie jest często potrzebne na etapie rozwoju produktu — od fazy koncepcyjnej po walidację.

Tradycyjnie ten proces ma charakter warsztatowy. Poprzez prototypowanie inżynierowie tworzą obiekt od podstaw, dlatego muszą polegać na podstawowych zasobach, takich jak narzędzia, maszyny, kleje, materiały i praca ludzka. Nawet mając pod ręką wszystkie zasoby, nie ma zestawu standardowych kroków do wykonania. Inżynierowie muszą tworzyć części jedna po drugiej i je montować, co wymaga dużych nakładów czasu oraz kosztów implikowanych metodą wytwórczą — wycinaniem, frezowaniem, toczeniem etc.

Zalety druku 3D w szybkim prototypowaniu

Druk 3D jest wyjątkowy w porównaniu z innymi procesami produkcyjnymi, ponieważ czas i koszty związane z wytwarzaniem są niezależne od poziomu złożoności produktu. Pozwala na wytworzenie obiektu o dowolnym kształcie w jednym zadaniu drukowania. Dzięki temu tworzenie skomplikowanych części zajmie godziny, zamiast tygodni, eliminując dodatkowo ręczne prace, niedokładność i błędy.

Dla branży elektronicznej jedną z najważniejszych korzyści wynikających z druku 3D może być szybkie prototypowanie. W wielu branżach już pomaga producentom w testowaniu i iteracji nowych projektów. Ze względu na to, że druk 3D nie wymaga żadnych specjalnych ustawień dla procesu produkcyjnego konkretnego komponentu, gdy tylko projekt jest gotowy, producent może natychmiast przejść do drukowania prototypu, aby lepiej wypracować ergonomię przyszłego produktu lub zobaczyć, jak wydrukowany w 3D obiekt sprawdza się w praktyce.

Dla producentów elektroniki oznacza to, że mogą być w stanie zbudować płytkę i wydrukować obudowę, następnie przetestować je na miejscu, ewentualnie przeprojektować nawet kilka razy dziennie.

Obudowy drukowane w 3D mogą również skrócić czas realizacji projektu. Zazwyczaj czas produkcji i koszt płytek elektronicznych wzrasta w zależności od ich złożoności. W przypadku obudowy drukowanej w 3D koszt i czas są zależne od rozmiaru płyty i ilości użytych materiałów, co oznacza, że jeśli projekt jest gotowy, produkcja addytywna może umożliwić programistom szybkie przejście do etapu prototypowania przy minimalnym czasie realizacji.

Produkcja przyrostowa obudów z tworzyw sztucznych

Posiadanie stabilnej obudowy chroni wnętrze. Solidne obudowy są często niezbędne, szczególnie w przypadku wrażliwej elektroniki. Muszą być mocne i odpowiednio szczelne, a jednocześnie dopasowane, a także wyprodukowane wystarczająco szybko, aby osiągnąć krótkie cykle produkcyjne. Jednak w procesie formowania wtryskowego wytwarzanie obudów o tych właściwościach jest opłacalne tylko w przypadku bardzo dużych serii (powyżej 100 tysięcy sztuk).

Przemysłowy druk 3D stanowi ekonomiczną alternatywę dla mało i średnioseryjnej produkcji obudów z tworzyw sztucznych. Niezależnie od tego, czy są wykonane z materiałów o właściwościach izolacyjnych, czy szczególnie korzystnych właściwościach rozpraszania, wytwarzanie przyrostowe obudów charakteryzuje się opłacalnością, swobodą projektowania i potencjałem integracji funkcjonalnej.

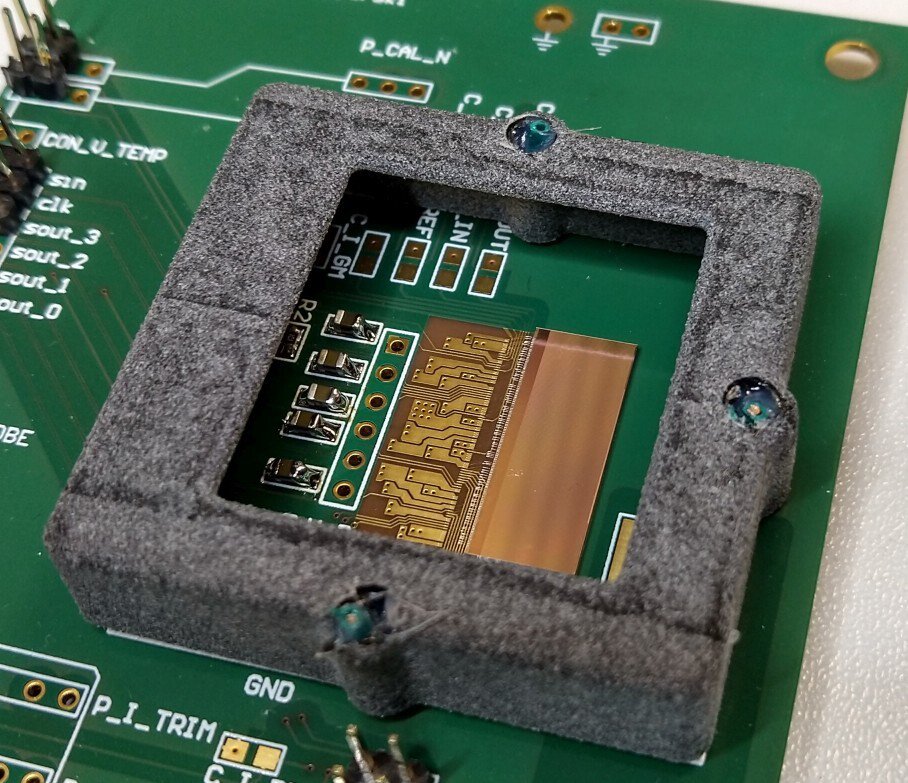

Przykładowe obudowy elektroniki drukowane w 3D

Personalizacja i dostosowanie

Efektywne obudowy są tak samo ważne, jak zastosowana w nich technologia. Przemysłowy druk 3D (produkcja addytywna AM) może tworzyć obudowy na miarę, których forma i funkcja wzbogacają każdy produkt. Wytwarzanie przyrostowe umożliwia dodanie ekranów i powłok elektronicznych, tekstur lub brandingu firmy. Pozwala również na zróżnicowane wykończenie powierzchni zewnętrznych wraz z barwieniem na każdy kolor, a także tworzenie połączeń zatrzaskowych, blokujących, łączników gwintowanych i zawiasów ruchomych dla łączenia dwóch obudów drukowanych w 3D.

Obudowy elektroniczne mogą być opracowywane przy użyciu wytwarzania przyrostowego z wykorzystaniem dostosowanych materiałów, które zapewnią odpowiednie właściwości, takie jak odporność na wysoką temperaturę, wytrzymałość, elastyczność, szczelność etc. Najczęściej stosowane są nylony i elastomery takie jak PA 11 i PA 12 oraz TPU.

Druk 3D wywarł już duży wpływ na całą branżę produkcyjną — umożliwiając wytwarzanie prototypów i gotowych produktów przy mniejszej ilości odpadów. Drukowanie obudów elektroniki również zaczyna być powszechne w miarę wzrostu zainteresowania i eksperymentowania z AM coraz większej liczby firm.

Wszystkich zainteresowanych addytywną produkcją w tym sektorze zachęcamy do skorzystania z platformy AM3D, gdzie na żądanie można wytwarzać spersonalizowane obudowy elektroniki użytkowej z nylonów oraz elastomerów w najbardziej zaawansowanej technologii proszkowej dostępnej na rynku — HP Multi Jet Fusion 3D,