Aby utrzymać pozycję lidera na rynku transmisji danych, automatyzacji, transportu masowego oraz produkcji maszyn oraz kabli elektrycznych i światłowodowych, konieczne są ciągłe innowacje — jest to jedna z głównych zasad Conductix.

Firma korzysta z zalet technologii proszkowych, wykorzystując druk 3D do tworzenia nie tylko prototypów, ale także komponentów, które były wcześniej produkowane przez strony trzecie za pomocą obróbki mechanicznej (frezowanie, toczenie i CNC).

„Wśród analizowanych przez nas rozwiązań — mówi Breviario — szef Działu Badań i Rozwoju w Conductix — rozwiązania HP od razu wydały nam się najbardziej innowacyjne i skuteczne. Przede wszystkim ze względu na brak anizotropii w wytwarzanych addytywnie komponentach. Stosunek kosztu produkcji do wydajności okazał się znakomity i po dokładnym teście przeprowadzonym we włoskim oddziale firmy wdrożyliśmy technologię HP Multi Jet Fusion 3D z myślą docelowo o całej Grupie”.

Korzystając z programu dofinansowania Industry 4.0, firma Conductix zakupiła drukarkę HP Jet Fusion 4200 3D, która została zainstalowana w zakładzie Agrate Brianza. Po krótkim okresie testowym urządzenie HP 3D zostało włączone do cyklu produkcyjnego firmy.

Addytywna produkcja krótkich serii produktowych

Conductix wykorzystuje polimer PA 12, który w niektórych przypadkach może zastąpić w komponentach zarówno aluminium, jak i stal. Materiał ten wykazuje bardzo dobre właściwości izotropowe (nie kurczy się , ani nie odkształca).

„Aby jak najlepiej wykorzystać drukarkę i dostosować ją do naszych potrzeb — wyjaśnia Breviario — musieliśmy dużo eksperymentować. Technicy HP wykonali świetną robotę razem z naszymi specjalistami, dostosowując nowy proces produkcyjny do wymagań, które wcześniej spełnialiśmy, wykorzystując formowanie wtryskowe. Dzięki temu możemy tworzyć w technologii HP MJF 3D komponenty z certyfikatem UL, który mieliśmy dla procesów wtrysku”.

Conductix produkuje addytywnie około 150 000 komponentów rocznie, tworząc nie tylko

prototypy, ale także małe serie produkcyjne elementów urządzeń elektromechanicznych, z dużą oszczędnością kosztów. Zredukowano o 50% użycie form do produkcji komponentów i skrócono czas wprowadzenia ich na rynek o 12-16 tygodni. Obecnie Conductix używa konwencjonalnych technologii tylko do wytwarzania serii produkcyjnych przekraczających 10 000 jednostek.

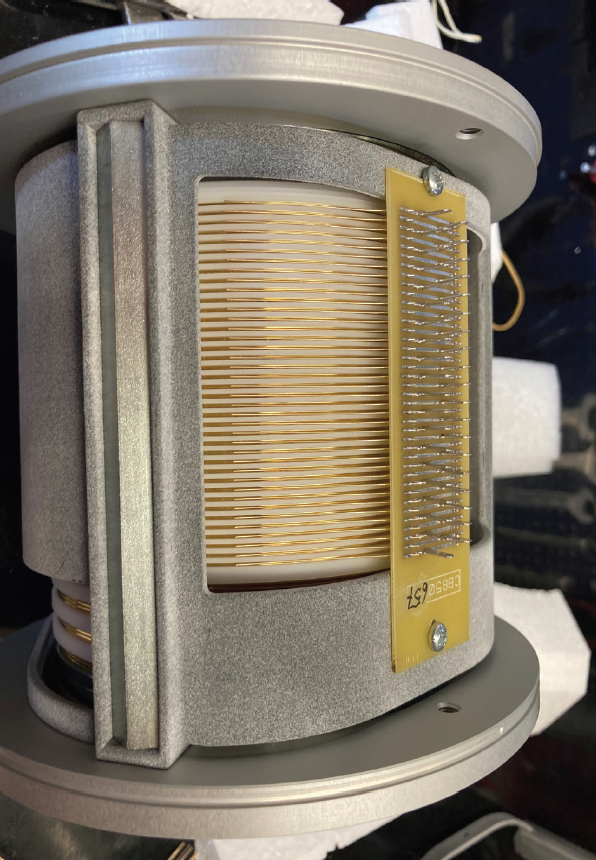

Komponenty drukowane przez Conductix z polimeru PA 12 w technologii HP MJF 3D

Optymalizacja i DfAM

Możliwość uproszczenia bardzo skomplikowanych konstrukcji, takich jak bloki zaciskowe i

kolektory, wcześniej składające się z kilkudziesięciu części, zostały zastąpione zespołem wydrukowanym w jednym elemencie.

W wielu przypadkach – mówi Breviario – byliśmy w stanie uprościć projektowanie komponentów, na przykład poprzez eliminację płytek, śrub i elementów kątowych. Możemy zaprojektować kształty, które nie były możliwe w tradycyjnej produkcji, z pominięciem typowych ograniczeń, jakie ma toczenie czy frezowanie, poprawiając tym samym wykonanie gotowych wyrobów, które oferujemy na rynku.

Dzięki drukarkom HP 3D firma Conductix zyskała również większą elastyczność w dokonywaniu zmian w projektach części wytwarzanych na zlecenie.

Wcześniej konieczna była wymiana form, co wiązało się z wysokimi kosztami. Nowe technologie pozwalają natomiast na wprowadzanie zmian szybko i znacznie niższym kosztem (w produkcji addytywnej drukuje z cyfrowego pliku, który można edytować w oprogramowaniu CAD dowolną ilość razy, co nie generuje żadnych kosztów).

Firmy takie jak Conductix zakładają, że w przyszłości produkcja będzie bardziej responsywna, zindywidualizowana i lokalna, umożliwiając innowatorom z różnych sektorów szybsze i bardziej przyjazne dla środowiska wprowadzanie produktów na rynek.