W świecie kolarstwa wyczynowego prędkość jest wszystkim. Rowerzysta wykorzystuje 90% swojej energii do pokonywania oporów powietrza, więc zmniejszenie go jest niezbędne, aby zyskać cenny czas i przyspieszenie na torze.

Zamiast skupiać się tylko na rowerze, warto przyjrzeć się samemu kolarzowi, jego biomechanice w różnych pozycjach jazdy, na treningu, ale przede wszystkim na technicznej odzieży.

Aby ją stworzyć z uwzględnieniem wyżej wymienionych parametrów, firma Vorteq, produkując akcesoria dla sportowców, wybrała rozwiązania Artec 3D w celu opracowania „najszybszych kombinezonów” rowerowych na świecie.

Skanowanie 3D ciała kolarza z wykorzystaniem rozwiązania mobilnego — Artec Leo

Znaczenie kombinezonów rowerowych

Kombinezon jest najbardziej aerodynamiczną odzieżą, jaką może nosić rowerzysta. Ta niezbędna odzież może zmniejszyć poziom tarcia i doprowadzić do poziomu jeszcze niższego, niż gdyby sportowiec był nagi.

Profesjonalny kombinezon kolarski musi ponadto odzwierciedlać inne ważne cechy: wygodę, lekkość i wysoką przewiewność. Dostosowanie kombinezonu do użytkownika jest tutaj kluczowym czynnikiem. Jeśli nie jest szyty na miarę, to nie będzie idealnie przylegał do sportowca i jeszcze się marszczył. A wszelkie zagniecenia w tkaninie to najgorsi wrogowie aerodynamiki, ponieważ zwiększają opór powietrza. A to oznacza utratę prędkości.

Szwy i nieodpowiednie tkaniny mogą drastycznie zmienić efekt końcowy, jaki w wyścigach powinien oferować kombinezon. Wybór optymalnych materiałów odgrywa tutaj kluczową rolę.

Stworzenie ubrania uwzględniającego wzrost i sylwetkę kolarza pozostają najistotniejsze. Anatomia każdego z nas różni się nieco, a dopasowanie o tak wysokim poziomie personalizacji nie jest możliwe do uzyskania za pośrednictwem gotowych produktów oferowanych nawet w sportowych sklepach.

Zastosowanie skanerów Artec Leo 3D w produkcji spersonalizowanych kombinezonów kolarskich

Skanowanie 3D jest odpowiedzią na pytanie, jak produkować kombinezony rowerowe minimalizujące tarcie oraz zapewniające komfort podczas jazdy. Wybór modelu Artec Leo stanowi optymalne rozwiązanie, idealne do cyfrowego uchwycenia dokładnej anatomii sportowca.

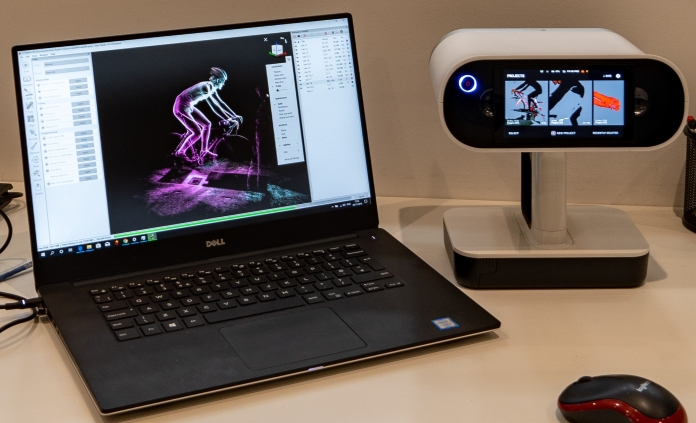

Inżynierowie Vorteq zwrócili się do specjalistów z firmy Artec 3D z prośbą o wsparcie w wyborze najlepszego rozwiązania. Eksperci Central Scanning polecili mobilny skaner Leo z wbudowanym ekranem dotykowym i szybkością akwizycji danych do 80 kl./s. Oprócz tego, że jest całkowicie bezprzewodowy, skaner Artec Leo sprawdza się w rejestrowaniu obiektów średniej wielkości, również ludzi, w zaledwie kilka minut, czego nie gwarantowały skanery innych producentów, które wcześniej wykorzystywał Vorteq.

Proces skanowania 3D Artec Leo

Rowerzysta wjeżdża do specjalnie zaprojektowanego tunelu aerodynamicznego, gdzie rower jest zamontowany na platformie i w ciągu zaledwie 6 minut Artec Leo skanuje sportowca z dwóch pozycji w 3D, w kolorze i wysokiej precyzji/rozdzielczości. Wystarczy jeszcze jedna minuta, aby uchwycić buty ze wszystkich stron i cały skan anatomiczny jest gotowy.

„W dziesięć minut mogę pobrać miarę na kolarzu i kontynuować swoją pracę już bez niego. Mam wszystko, czego potrzebuję, aby zaprojektować anatomicznie dopasowany kombinezon. Nie jest potrzebne drugie skanowanie” — mówi Sam Quilter, inżynier metrologii w koncernie Vorteq.

Sportowiec jest skanowany za pomocą Artec Leo, a jego skany 3D następnie są przetwarzane w Artec Studio. W kolejnym kroku używamy oprogramowania, przeznaczonego do modelowania 3D. Na koniec eksportujemy uzyskany model 3D, aby stworzyć kombinezon rowerowy.

Cały proces trwa około 2 godzin: „W przeszłości było to niemożliwe, nie byliśmy nawet blisko takiego czasu” — kontynuuje Sam Quilter.

„W tej chwili potrzebujemy 2 dni na dostarczenie kombinezonu, ale naszym celem jest dostarczenie go w ciągu 24 godzin”, podsumowuje Quilter.

Zalety skanera Artec Leo 3D

„Kiedy tworzymy kombinezony rowerowe, bierzemy pod uwagę tylko skany 3D wykonane przy pomocy Leo, które są dokładnymi danymi, a nie pomiarami wykonanymi ręcznie. Nic nie tracisz w procesie, nie musisz ponownie wprowadzać pomiarów wykonanych ręcznie w systemie CAD i masz pewność, że wyeliminowano wszelkie zagniecenia. To bardzo ważne, bo nawet mała draperia może zepsuć sukces kombinezonu rowerowego, czyniąc naszą pracę bezużyteczną” – wyjaśnia Sam Quilter.

Ponadto Artec Leo jest całkowicie bezprzewodowy i posiada super szybki, ale jednocześnie dokładny system akwizycji danych.

Uproszczenie procesu postprocessingu skanów 3D

Przepływ pracy w Artec Studio jest bardzo uproszczony. Sam Quilter, rekomenduje to rozwiązanie, jako „naprawdę upraszczające proces obróbki danych. W Artec Studio nie potrzebujesz wielu kroków. Przeglądam zebrane dane, sprawdzam wszystko jeszcze raz, a następnie za pomocą narzędzia Eraser usuwam niechciane fragmenty. Zwykle trzymam rower w skanie, ponieważ jest to świetny punkt odniesienia dla pozycjonowania XYZ, potem przechodzę do nagrywania globalnego, gdzie używam ustawień domyślnych, które działają idealnie. Nie muszę uruchamiać usuwania tzw. szumów, ponieważ dane są już całkiem czyste. Uruchamiam więc Smooth Fusion i po kilku małych zmianach eksportuję dane jako plik STL do użycia w Geomagic Wrap”.

Quilter dodaje, że w Geomagic Wrap jest wbudowane narzędzie Decimate, które służy do dalszego zmniejszania liczby trójkątów, aby pozbyć się jakichkolwiek zmarszczek, których nie powinno być na skanie. W kolejnym kroku należy wybrać polecenie «wygładź», które pozwala usunąć wszelkie niedoskonałości, ponieważ czasami sportowcy poruszają palcami podczas skanowania. Na koniec eksportujemy go jako plik OBJ. do wykorzystania w oprogramowaniu do projektowania 3D.

Nie tylko kombinezony rowerowe

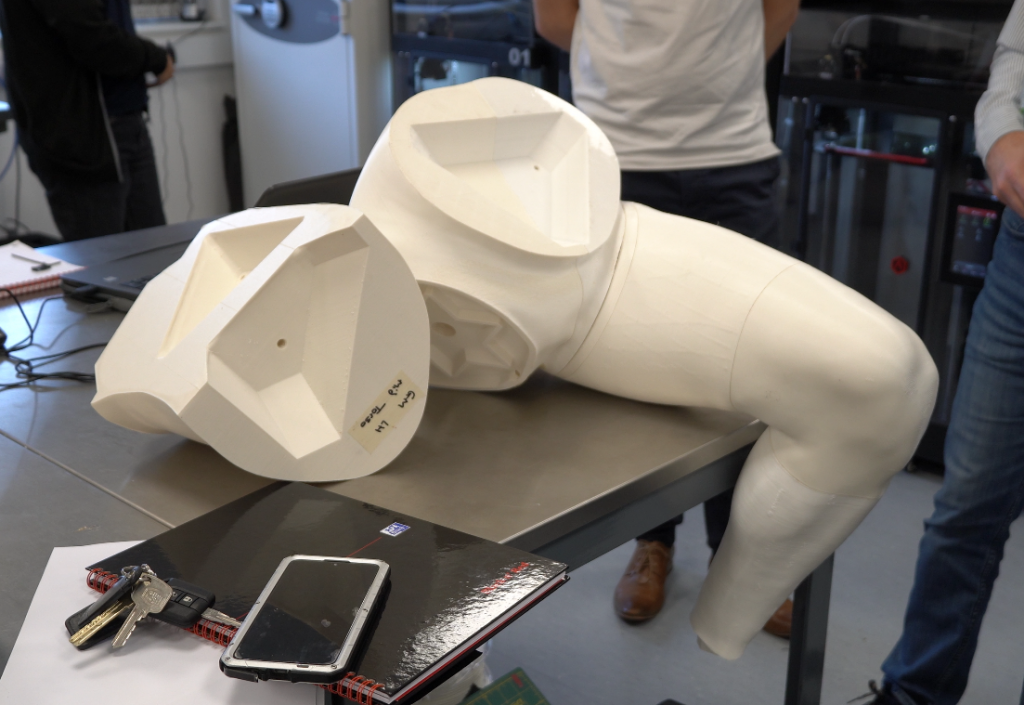

Korzystając z Artec Leo, Vorteq jest również w stanie drukować w 3D anatomicznie precyzyjne manekiny sportowców, które można wykorzystać do stworzenia dla zawodników kombinezonów bez konieczności ich przymierzania. Pozwala na przetestowanie wielu tkanin i wzorów w tunelach aerodynamicznych oraz wykonanie kombinezonu w ciągu kilku godzin przed dostarczeniem go sportowcowi. Ten proces trwa obecnie mniej niż dwa dni, chociaż firma ma nadzieję, że w przyszłości przyspieszy go do zaledwie 24-godzinnego przejścia od skanowania 3D do uzyskania gotowego ubioru.

„Pełnowymiarowy manekin pozwala nam przeprowadzać testy w tunelu aerodynamicznym na tkaninach w izolacji na przykład na ramieniu, aby zobaczyć, jak różne tkaniny i wzory wpływają na zmniejszenie oporu” – wyjaśnił Quilter. „W przypadku żywego zawodnika w tunelu aerodynamicznym, trzeba poradzić sobie z tym, że zawodnik porusza się, nawet nieznacznie, a to wpływa na wyniki. Z żywym kolarzem nigdy nie uzyskasz tak dokładnego pomiaru, jak z idealnie nieruchomym manekinem, gdzie jedynym czynnikiem, który się zmienia, jest materiał, który został założony”.

Wcześniej Vorteq współpracował wyłącznie z zespołami olimpijskimi i innymi elitarnymi sportowcami, ale od początku 2020 r. niestandardowe kombinezony firmy są dostępne dla rowerzystów na wszystkich poziomach doświadczenia, umożliwiając im osiągnięcie optymalnych wyników.