Spadek produktywności w przemyśle wydobywczym w ciągu ostatniej dekady zmusił liderów branży do poszukiwania radykalnych sposobów reorganizacji operacji w łańcuchu dostaw. Jednym z bardziej innowacyjnych pomysłów dla operatorów górniczych jest eksperymentowanie z drukiem 3D, który umożliwia produkcję części na miejscu i na żądanie.

Obecnie przemysł wydobywczy w dużym stopniu polega na producentach oryginalnego wyposażenia, którzy wytwarzają precyzyjnie zaprojektowane komponenty, często w wysokich kosztach.

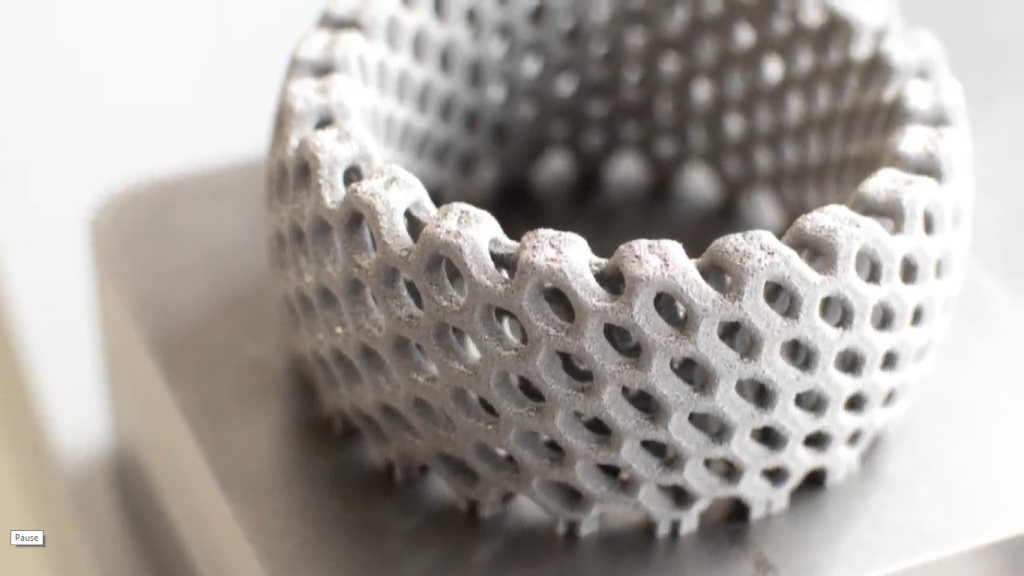

Podobnie jak w przypadku wszystkich rozwijających się technologii, druk 3D będzie musiał udowodnić, że jest w stanie dostarczać wysokiej jakości i precyzyjnie wykonane przedmioty z wielu materiałów, aby sprostać rygorystycznym wymaganiom przemysłu wydobywczego. Chodzi o produkcję na miejscu, czyli w bardzo trudnym i wymagającym środowisku, co obserwatorzy technologii uważają za możliwe do osiągnięcia w ciągu najbliższych pięciu do dziesięciu lat.

Adaptacja druku 3D w przemyśle wydobywczym ma przeciwdziałać problemom związanym z tradycyjnymi metodami wytwarzania.

Zarządzanie zapasami części zamiennych

Najbardziej oczywistym zastosowaniem druku 3D w górnictwie jest drukowanie prototypów i części wyposażenia. Producenci OEM, tacy jak FLSmidth, Caterpillar, Epiroc i Sandvik, już zainwestowali w addytywną produkcję części. Niektóre firmy wydobywcze, takie jak Fortescue Metals Group i Nornickel, również samodzielnie zbadały możliwości przyrostowego wytwarzania części zamiennych do drukowania 3D na miejscu.

Budowanie odporności łańcucha dostaw

Druk 3D jest szczególnie przydatny tam, gdzie operacje wydobywcze są zlokalizowane z dala od tradycyjnych łańcuchów dostaw.

W maju 2021 roku firma Anglo American ogłosiła, że nawiązała współpracę z Południowoafrykańską Radą ds. Badań Naukowych i Przemysłowych (CSIR) oraz amerykańską firmą technologiczną Ivaldi Group w celu zwiększenia wydajności łańcucha dostaw. Planują to zrobić, badając możliwości cyfrowej dystrybucji części zamiennych sprzętu górniczego i przetwórczego, które mają być produkowane lokalnie przy użyciu druku 3D.

Nornickel — największy na świecie producent palladu i wysokogatunkowego niklu oraz główny producent platyny i miedzi w swoim laboratorium sterowania automatyką przemysłową kompleksu kopalni Bystrinsky w Rosji zostało wyposażone w nowoczesne rozwiązania do druku 3D.

Dzięki temu Bystrinsky produkuje części z tworzyw sztucznych do sprzętu zainstalowanego na terenie przemysłowym, co pozwala firmie skrócić czas poświęcony na jego naprawę i wymianę materiałów eksploatacyjnych.

Pomiary i mapowanie

Prace inspekcyjne, szczególnie w przestrzeniach zamkniętych, wiążą się z długotrwałymi przygotowaniami, związanymi zarówno z dostosowaniem instalacji, jak i zdobyciem odpowiednich zgód i zezwoleń oraz zawsze obarczone są ryzykiem dla człowieka. Dodatkowo trudne warunki nie sprzyjają robieniu dokładnych i dobrych jakościowo zdjęć. Kamieniem milowym w inspekcjach przemysłowych przestrzeni zamkniętych jest zastosowanie dronów, których produkcja addytywna jest bardzo opłacalna i efektywna, o czym można przeczytać tutaj. Drony są dla przemysłu wydobywczego unikalne — mają wiele zastosowań w górnictwie, takich jak zarządzanie zaporami poflotacyjnymi, zarządzanie składowiskami, monitorowanie bezpieczeństwa, pomiary i mapowanie.

Narzedzia przemysłowe do cięcia i wiercenia

W 2019 r. firma Sandvik wyprodukowała kompozyt diamentowy wydrukowany w 3D przy użyciu procesu produkcji addytywnej zwanego stereolitografią.

Diamenty są przeznaczone do zastosowań przemysłowych (a nie jubilerskich) i mogą być używane w szeregu odpornych na zużycie narzędzi do cięcia, wiercenia, szlifowania i polerowania. Według specjalistów Sandvik poza przemysłem wydobywczym mogą być również wykorzystywane w obróbce skrawaniem i implantach medycznych.

Środki ochrony indywidualnej

Firmy działające w branży wydobywczej wykorzystują również druk 3D do produkcji środków ochrony indywidualnej dla pracowników pierwszej linii. Pracownicy kopalni mają na miejscu wytwarzane w pełni dopasowane środki ochrony indywidualnej, takie jak kaski, okulary ochronne, środki ochrony słuchu i maski oddechowe.

Wszystkich zainteresowanych addytywną produkcją w tym sektorze zachęcamy do skorzystania z platformy AM3D, gdzie na żądanie można wytwarzać zarówno gotowe komponenty, jak i prototypy w najbardziej zaawansowanej technologii proszkowej dostępnej na rynku — HP Multi Jet Fusion 3D.